Технологічний процес отримання жовтого залізоокисного пігменту заснований на окисленні розчину залізного купоросу киснем повітря в присутності металевого заліза.

Стадії технологічного процесу:

- приготування водних розчинів залізного купоросу, бікарбонату натрію або лугу (аміаку, гідроксиду натрію або гідроксиду кальцію);

- отримання зародків;

- синтез пігменту;

- фільтрування суспензії і промивання осаду;

- сушка і подрібнення пігменту.

Основою технології є обробка обрізу заліза водним розчином сірчаної кислоти в реакторах, розділених гратами на дві зони: над гратами в циліндричної частини поміщається залізо, під гратами в нижній частині (конічної) знаходиться пристрій для подачі глухого і гострої пари, а також повітряний барботер. Як правило, для синтезу пігменту в цьому випадку застосовують реактори об'ємом від 25 до 150 м 3. виготовлені зі сталі з футеровкою кислототривкими матеріалами.

Друга стадія процесу - виготовлення зародків. Їх отримують шляхом окислення суспензії свіжоприготованого гідрату оксиду заліза (II) у водному розчині залізного купоросу киснем повітря (або водним розчином бертолетової солі. Згідно технології, окислення проводять в окремому реакторі антикорозійного виконання, який обладнаний мішалкою і барботером. Як правило, для осадження гідрату оксиду заліза (II) застосовують аміак, гідроксид кальцію або гідроксид натрію у вигляді водних розчинів. Процес ведуть при кімнатній температурі або слабкому нагріванні (30-40 ° С) при рівні рН = 4, згідно про реакцій (2), (3).

Колоїдні частинки зародка, або так звані затравочние кристали, являють собою монокристали FeO (OH), що мають розміри 40-150 ангстрем в залежності від умов синтезу. Затравочние кристали використовуються в якості зародка при вирощуванні більших кристалів і для прискорення осадкообразованія в розчинах.

При отриманні зародків кислотність розчину незначно підвищується внаслідок реакції гідролізу солі заліза (II) в розчині (4):

Приготовлені в реакторі зародки зливають в ємність, а потім за допомогою насоса відправляють в реактор для синтезу пігменту в кількості 10-15% від маси пігменту.

На третій стадії проводять синтез пігменту при температурі 60-70 ° С шляхом окислення киснем повітря водного розчину залізного купоросу (концентрація 120 г / л), отриманого раніше в реакторі.

В ході синтезу рН реакційної суміші доводять з 5,2 до 2,9-3,0, регулюючи рН кількістю повітря, що подається для окислення сполук заліза.

У реакторі при синтезі пігменту протікають наступні реакції (5), (6):

де FeO (OH) - залізоокисний пігмент жовтого кольору.

Залежно від площі поверхні металу, обсягу реактора і умов синтезу тривалість окислення варіюється від 2 до 15 діб.

Осад FeO (OH) промивають на фільтрі хімічно очищеною водою до зникнення в промивної воді водорозчинних солей (зазвичай 3-4 стадії репульпаціі). Продуктивність фільтра підбирається в залежності від обсягу реактора - від 30 до 35 кг ^ ч / м 2 в перерахунку на сухий пігмент (при концентрації надходить суспензії 130-140 г / л).

На останній, п'ятій, стадії процесу промитий осад зазвичай сушать в турбінно-полочной сушарці безперервної дії при отриманні жовтих пігментів - FeO (OH) і шляхом прожарювання в барабан ної обертової печі при отриманні червоних пігментів - Fe2 03.

При синтезі червоного пігменту протікає реакція (7):

Якість отриманого пігменту, і особливо колір, дисперсність і мікроскопічних, залежать від температури сушіння і прожарювання. Для отримання жовтого пігменту температура сушки складає 120 ° С, для отримання червоного пігменту - 750-800 ° С на вході і 250-300 ° С на виході. Топкові гази, що виходять з сушарки і прожарювальної печі, містять до 5% пігменту, які вловлюють за допомогою електрофільтрів.

Нами були визначені за типовими методиками якісні показники висушеного жовтого пігменту, подрібненого в дезинтеграторе, що працює в замкнутому циклі з сепаратором, і червоного пігменту, подрібненого в кільцевої ролико-маятникової млині.

ОТРИМАННЯ В'ЯЖУЧОГО З відпрацьованих травильних розчинів

У виробничих умовах, при традиційному способі обробки водних розчинів сульфату заліза розчином аміаку у воді утворюються стічні води (які можуть дати до 30 м 3 / т пігменту), що містять оксиди заліза (3-5 г / л) і солі амонію (6-8 г / л). Утилізація таких стічних вод вимагає великих витрат. Повторне використання даних стоків неможливо через накопичення в виробничому розчині солей амонію.

Процес синтезу таких пігментів можна проводити на тому ж обладнанні при температурі 75-80 ° С і введенні підвищеної кількості зародків (концентрація зародків 15-18 г / л, швидкість введення 2,5 г (лхч), введення здійснюють безперервно протягом 48 годин) . Одержуваний при цьому матковий розчин, що містить 200 г / л (NH4) 2 SO4 і 10-15 г / л FeSO4. упаривают, а осад застосовують як добриво.

Проте, в цьому випадку виникає необхідність застосування щодо чистого металу, а так само дефіцитного аміаку, що робить цю технологію менш економічною в порівнянні з окисленням розчинів киснем повітря. Варіант заміни аміаку на луг можливий - це підтверджено проведеними дослідженнями синтезу затравочних кристалів. Однак ефективність процесу при цьому підвищується незначно.

У зв'язку з вищевикладеним, серйозні перспективи має запропонована нижче досить проста і економічна технологія, в якій для синтезу пігментів використовуються залізовмісні відходи металургійних виробництв, що не знаходять поки широкого застосування. Такими відходами, а отже, і сировиною для синтезу пігменту можуть бути відпрацьовані сірчанокислий розчини для травлення металу, що містять 180-200 г / л сірчанокислого заліза і 40-50 г / л сірчаної кислоти.

Як правило, на більшості металургійних підприємств сірчанокислий відпрацьовані травильні розчини (СЗТР) нейтралізують до рН = 8,5-9,0 гідроксидом кальцію, вапняком або вапняним молоком в реакторах, виготовлених з нержавіючої сталі, які обладнані швидкохідними мішалками. У процесі нейтралізації СЗТР отримують суспензії, які піддають фільтрації на вакуум-фільтрах різної конструкції.

Отриманий нейтральний фільтрат відправляють на локальні очисні споруди або скидають в каналізацію. Осад, що залишився з вологістю 50-60%, що містить гіпс, окис і гідроокис заліза, транспортують в шламосховища.

На жаль, широкого промислового застосування опади нейтралізації СЗТР (шлами) не знаходять. Тому їх накопичують в шламосховищах, забруднюючи ґрунти, ґрунтові води і водні об'єкти.

І в той же час з СЗТР при нейтралізації їх іншими реагентами можна отримувати матеріали для виготовлення різних будівельних виробів, в тому числі і вогнетривких. Можливість цього підтверджується патентом ЧССР № 115819, в якому описано, що при нейтралізації СЗТР відходами магнезитової пилу виходять з'єднання сульфату магнію (основа для отримання вогнетривкі виробів).

Відомо також використання сульфату магнію (гіркої солі, що містить 90% основної речовини) для виготовлення магнезіальних блоків, що застосовуються для кладки фундаментів конверторних печей.

В ході них замість вапняного молока для нейтралізації СЗТР використовували порошок каустичної магнезиту. Була напрацьована дослідна партія магнезиального продукту, що містить 91% MgSO4 * 7H2 0 і 6-8% Fe2 Os.

Повірка, проведена на Череповецком металургійному комбінаті, показала, що вогнетривкі вироби на основі досвідченого магнезиального продукту за якістю значно перевершували вироби, одержувані з використанням гіркої солі, що завозиться з Казахстану.

Одночасно з промисловими випробуваннями по нейтралізації СЗТР каустичним магнезитом були проведені дослідження і відпрацьована технологія виробництва жовтих і червоних залізоокисних пігментів з СЗТР.

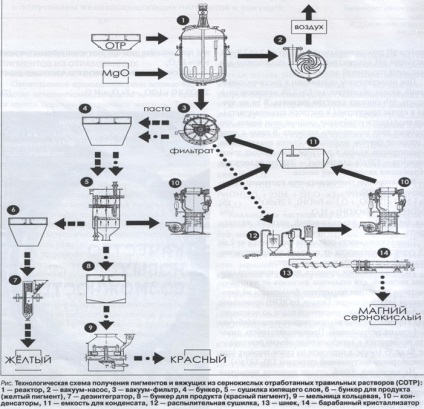

Технологічний процес отримання пігментів складається з наступних стадій (рис.):

- синтез суспензії пігменту,

- фільтрація суспензії,

- сушка (прожарювання) пасти,

- подрібнення пігменту і переробка відфільтрованих магнезіальних розчинів.

Для організації виробництва залізоокисного пігменту рекомендується проведення реконструкції діючих станцій нейтралізації СЗТР (або так званих купоросними установок) з використанням наявного обладнання, за винятком установки приготування розчину вапняного молока.

Синтез зародків можна проводити в одному з реакторів з поступовим зниженням технології. Після закінчення реакції (припинення виділення газу з реактора) суміш продувають повітрям до зміни кольору з білого на жовтий. У реакторі протікають реакції (8), (9):

Отримані зародки накопичуються в ємності (рис. П. 8), далі при синтезі пігменту їх подають в реактор (рис. П. 4) в кількості 10-15% по відношенню до маси пігменту.

У реактор (рис. П. 1), забезпечений вакуум-насосом (рис. П. 2), закачують СЗТР в кількості 6 м 3 через мірник і проводять нейтралізацію суспензії подачею порошку каустичної магнезиту, який подається з іншого мерника. При цьому температуру суспензії необхідно підтримувати на рівні 60-70 ° С, що можливо реалізувати завдяки поступовому додаванню магнезиту і повітря (до зміни рН суспензії з 2,0 до 4,0-4,5). У реакторі протікають такі ж реакції, як і при отриманні зародкової суспензії і реакція нейтралізації сірчаної кислоти (10):

Після закінчення реакції гарячу суспензію фільтрують на вакуум-фільтрі (рис. П. 3). Отриманий фільтрат подають в распилітельную сушилку (рис. П. 12). Осад на фільтрі промивають хімічно очищеною водою або конденсатом до відсутності в фільтраті водорозчинних солей.

На місце, що звільняється установки приготування вапняного молока для отримання пігменту монтують додаткове обладнання. Для сушки промитої від водорозчинних солей пасти встановлюють сушилку киплячого шару (рис. П. 5), а для подрібнення пігменту - кільцеву ролико-маятникову млин (рис. П. 9).

Утилізацію утворюються при фільтрації суспензій фільтратів і промивних вод виробляють в розпилювальної сушарці (рис. П. 12) при температурі 170-190 ° С до залишкової вологості 50%. Охолодження суспензії і кристалізацію солей гіркої солі проводять в кристалізаторі розпилювальної сушарки, а готову сіль збирають в бункері після барабанного кристалізатора (рис. П. 14). У кристалізаторі протікає реакція (11):

1. Запропонована технологія синтезу залізоокисних пігментів має значні переваги в порівнянні з традиційними методами, так як при її застосуванні не тільки виключаються дорогі види сировини, а й виходять високоякісні пігменти і в'яжучий для виготовлення будівельних і вогнетривких виробів.

2. Технологія синтезу пігменту практично безвідходна.

3. Окупність процесу, особливо при використанні обладнання існуючих станцій нейтралізації СЗТР, не перевищує одного року.