При зварюванні застосовуються як змінний, так і постійний струм. Постійний струм має ту перевагу, що дуга горить стійкіше. Але змінний струм дешевше, тому його застосування при зварюванні краще. Але є способи зварювання, при яких застосовують тільки постійний струм. Сварка в захисних газах і під флюсом виконується на постійному струмі зворотної полярності. Електроди з основним покриттям теж вимагають постійного струму зворотної полярності, як і зварювальні флюси для зварювання високолегованих сталей, основу яких складає плавиковий шпат. У цих випадках відбувається насичення дуги киснем або фтором, мають велику спорідненість до електрону. Тому необхідно розкрити сутність процесів, що відбуваються в дузі при насиченні її киснем або фтором та обґрунтувати застосування роду струму і полярності. Полярність струму впливає на глибину проплавлення, хімічний склад шва і якість зварного з'єднання [3, 8, 19].

Режимом зварювання називають сукупність характеристик зварювального процесу, що забезпечують отримання зварних з'єднань заданих розмірів, форми і якості. При всіх дугових способів зварювання такими характеристиками є наступні параметри: діаметр електрода, сила зварювального струму, напруга на дузі, швидкість переміщення електрода уздовж шва, рід струму і полярність. При механізованих способах зварювання додають ще один параметр-швидкість подачі зварювального дроту, а при зварюванні в захисних газах - питома витрата газу.

Параметри режиму зварювання впливають на форму шва, а значить і його розміри: на ширину шва - е; посилення шва - q; глибину шва - h.

На форму і розміри впливають не тільки основні параметри зварювання, а й такі технологічні чинники, як рід і полярність струму, нахил електрода і вироби, виліт електрода, конструктивна форма з'єднання і величина зазору.

2.6.1 Методика розрахунку режиму ручного дугового зварювання. Визначається площа наплавлення, як сума площ елементарних геометричних фігур, складових перетин шва.

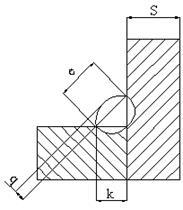

Площа наплавлення одностороннього зварного шва, виконаного з зазором, визначається за формулою, мм

Fн = S b + 0,75 eq, (14)

де S-товщина деталей, мм;

q - висота посилення, мм.

Площа наплавлення стикового шва з обробленням двох кромок і підваркою кореня шва визначається за формулою, мм

F = S b + (S - с) 2 tg a / 2 + 0,75eq + 0,75е1 q1. (15)

де c - величина притуплення, мм;

е1 - ширина подварки, мм;

q1 - висота подварки, мм;

a - кут оброблення, мм.

При зварюванні багатопрохідних швів необхідно визначити число проходів по формулі, шт

де Fн - площа всієї наплавлення, мм 2;

Fн1 - площа першого проходу, мм 2;

Fнс - площа кожного наступного проходу, мм 2.

У разі ручного зварювання багатопрохідних швів перший прохід виконується електродами діаметром 3 - 4 мм, так як застосування електродів великого діаметра ускладнюють проварена кореня шва. При визначенні числа проходів слід враховувати, що перетин першого проходу не повинно перевищувати 30-35мм 2 і може бути визначено за формулою, мм 2

де d е - діаметр електрода для зварювання кореневого шва, мм.

Площа наплавлення наступних проходів визначається за формулою, мм 2

де Fнс - площа подальшого проходу, мм;

dес - діаметр електрода для зварювання наступних швів, мм

При зварюванні багатопрохідних швів прагнуть зварювання проходів виконувати на одних і тих же режимах за винятком першого проходу.

Діаметр електрода вибирається в залежності від товщини виробу, що зварюється. Приблизне співвідношення між діаметром електрода і товщиною листів зварюваного виробу наведено нижче.

Швидкість зварювання визначається зі співвідношення, м / год

де aн - коефіцієнт наплавлення, г / А год;

g - щільність наплавленого металу, г / см;

Fн - площа перетину наплавленого металу, мм 2

Довжина дуги при ручного дугового зварювання повинна складати, мм

2.6.2 Методика розрахунку режиму автоматичного і напівавтоматичного зварювання під флюсом стикових з'єднань односторонніх без скосу кромок. Основними параметрами режиму автоматичного і напівавтоматичного зварювання під флюсом є: зварювальний струм, діаметр і швидкість подачі зварювального дроту, напруга і швидкість зварювання.

Розрахунок режимів зварювання проводиться завжди для конкретного випадку, коли відомий тип з'єднання і товщина зварюваного металу, марка дроту, флюсу та способу захисту зварювальної ванни від повітря і інші дані по шву. Тому до початку розрахунків слід встановити по ГОСТ8713-79 або за кресленням конструктивні елементи заданого зварного з'єднання і за відомою методикою визначити площу багатопрохідного шва.

При цьому необхідно враховувати, що максимальний перетин однопрохідного шва, виконано автоматом, не повинно перевищувати 100 мм 2. Перетин першого проходу багатопрохідного шва не повинно перевищувати 40-50мм 2.

При двосторонньої зварювання під флюсом стикового бесскосного з'єднання (рисунок 4) сила зварювального струму визначається за глибиною проплавлення - h основного металу; h - за один прохід становить 8 - 10мм, на форсованих режимах - 12мм, А

де h1,2 - глибинапроплавлення основного металу при двосторонній зварці, без скосу кромок деталей, що зварюються, мм;

k - коефіцієнт пропорційності, мм / 100А, що залежить від роду струму і полярності, діаметра електрода, марки флюсу, коливається від 1-2.

Малюнок 5 Малюнок 6

Таблиця 10 Значення К в залежності від умов проведення зварювання

Метал товщиною понад 20мм зварюють за кілька проходів. Щоб уникнути непровару при зварюванні під флюсом і домогтися нормального формування шва вдаються до скосу кромок. Для однопрохідного стикового шва товщиною не більше 10-12мм глибинапроплавлення дорівнює товщині зварюваних деталей (малюнок 5), при двосторонній зварці товщиною не більше 20мм (рисунок 6) глибинапроплавлення становить, мм

Діаметр зварювального дроту d е приймається в залежності від товщини зварюваного металу в межах 2-6мм, а потім уточнюється розрахунком за формулою, мм

де i - щільність струму, А / мм.

Отримане значення d е приймається з найближчого стандартного.

Щільність струму в залежності від діаметра дроту вказана в таблиці 11

де # 945; нд - коефіцієнт наплавлення при зварюванні під флюсом, г / Ач.

Коефіцієнт наплавлення при зварюванні під флюсом визначається за формулою, г / Ач

де # 945; н - коефіцієнт наплавлення, що не враховує збільшення швидкості плавлення електродного дроту за рахунок попереднього підігріву вильоту електрода зварювальним струмом, г / Ач;

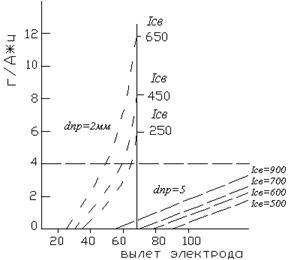

# 916; # 945; н - збільшення коефіцієнта наплавлення за рахунок попереднього підігріву вильоту електрода, г / Ач, визначається за рисунком 7.

При зварюванні на постійному струмі зворотної полярності коефіцієнт наплавлення визначається за формулою, г / Ач

При зварюванні на постійному струмі прямої полярності або змінному струмі визначається за формулою, г / А * год

де А і В - коефіцієнти, значення яких для флюсу наведені нижче.

де Fе - площа поперечного перерізу електродного дроту, мм².

Або швидкість подачі дроту може визначатися за формулою, м / ч

Режим зварювання наступних проходів вибирають з умов заповнення оброблення і отримання поверхні шва, що має плавне сполучення з основним металом.

2.6.3 При двосторонньої зварювання стикових швів під флюсом з скосом кромок визначають режим зварювання першого проходу з однієї й іншої сторони шва і наступних проходів окремо.

де h1, 2 - глибинапроплавлення першого проходу з однієї й іншої сторони шва, мм;

с - величина притуплення, мм.

Сила зварювального струму визначається за глибиною проплавлення, А

де k - коефіцієнт пропорційності (мм / 100А), що залежить від роду струму, полярності, діаметра електрода, марки флюсу, коливається 1-2А (див. таблицю 10).

Розрахунок інших параметрів режиму зварювання проводиться в тому ж порядку, що і при зварюванні під флюсом двостороннього стикового бесскосного з'єднання за формулами (16), (24) - (31).

Примітка: Розрахунок параметрів режиму зварювання під флюсом кутових і таврових з'єднань з обробленням кромок виробляти за методикою розрахунку режимів зварювання стикових з'єднань з обробленням крайок (див. П.2.7.3).

2.6.4 Методика розрахунку режиму автоматичного і напівавтоматичного зварювання під флюсом кутових швів без оброблення крайок:

Знаючи катет шва, визначаємо площу наплавлення, мм²

Fн = k² / 2 + 1,05 kq. (34)

де k - катет шва, мм.

Встановлюємо кількість проходів на підставі того, що за перший прохід при зварюванні в "човник" максимальний катет шва можна заварити 14мм, а при зварюванні в нижньому положенні похилим електродом - 8мм за формулою (16), де Fнс - приймаємо в межах 60-80мм².

Вибираємо діаметр електрода, маючи на увазі, що кутові шви катетом 3-4мм можна отримати лише при використанні електродного дроту діаметром 2 мм, при зварюванні електродної дротом діаметром 4-5мм мінімальний катет становить 5-6мм. Зварювальний дріт діаметром більше 5мм застосовувати не слід, так як вона не забезпечить проварена кореня шва.

Для прийнятого діаметра дроту підбираємо щільність струму за даними, наведеними нижче і визначаємо силу зварювального струму I св, А

Визначаємо коефіцієнт наплавлення з раніше наведених формул (27), (28), (29), в залежності від роду струму і полярності.

Знаючи площу наплавлення за один прохід, зварювальний струм і коефіцієнт наплавлення, визначаємо швидкість зварювання, м / год

Швидкість подачі електродного дроту визначається за формулою, м / ч

де Fе - площа поперечного перерізу електродного дроту, мм².

Швидкість подачі електродного дроту можна визначити за формулою, м / ч

Визначаємо напругу на дузі - Uд. воно змінюється від 28 до 36В.

Визначаємо погонну енергію зварювання - q п за формулою, Дж / см

де Fн1, з - площа поперечного перерізу першого або наступного проходу, мм².

Визначаємо коефіцієнт форми провару.

Коефіцієнт форми провару повинен бути не більше 2 мм, інакше з'являються підрізи, але в той же час він не повинен бути надмірно малий, так як шви виходять занадто глибокі і вузькі, схильні до утворення кристалізаційних тріщин, тобто гарячих тріщин [8].

Визначаємо глибину провару - h за формулою, мм

2.6.5 Розрахунок режимів зварювання в вуглекислому газі, в аргоні. Відомо, що основні параметри режимів механізованих процесів дугового зварювання наступні: діаметр електродного дроту - d е. виліт її - lе. швидкість подачі електродного дроту - Vп.п, сила струму - Iсв, напруга дуги - Uд і швидкість зварювання - Vсв, а також питома витрата СО2.

Напівавтоматичну зварювання в вуглекислому газі виконують короткою дугою на постійному струмі зворотної полярності.

Відстань від сопла пальника до виробу не повинно перевищувати 22мм. Стикові шви в нижньому положенні зварюють з нахилом електрода від поверхневої осі на 5-20º. Кутові з'єднання зварюють з таким же нахилом в напрямку зварювання і нахилом поперек шва під кутом 40-50º до горизонталі, зміщуючи електрод на 1 - 1,15мм від кута на горизонтальну полицю.

Тонкий метал зварюють без коливальних рухів, за винятком місць з підвищеним зазором. Шви катетом 4-8мм накладають за один прохід, переміщаючи електрод по витягнутій спіралі. Корінь стикового шва заварюють зворотно - поступально, наступного витягнутої спіраллю, а наступні - серпоподібними рухами.

Дротом товщиною 0,8-1,2 мм зварюють метал у всіх положеннях, причому при вертикальних, горизонтальних і стельових напруга зменшують до 17-18,5В, а силу струму на 10-20%.

Стикові шви металу товщиною до 2 мм, а кутові катетом - 5мм і корінь стикових швів великого перерізу краще зварювати зверху вниз. При зварюванні необхідно забезпечити захист від здування газу і підсмоктування повітря через зазор. Для зменшення розбризкування в зварювальну ланцюг можна послідовно включити дросель.

Розрахунок параметрів режимів проводять за таким порядком:

- визначають товщину зварюваного металу за кресленнями;

- в залежності від товщини зварюваного металу вибирають діаметр електродного дроту.

Таблиця 13 Залежність діаметра електродного дроту від товщини зварюваного металу

Примітка: ІДС к.з. - імпульсний з частими примусовими короткими замиканнями; КР без к.з. - крупнокрапельне без коротких замикань; КР з к.з. - крупнокрапельне з короткими замиканнями.

При зварюванні в СО2 дротом Св-08Г2С в основному використовують процес з частими примусовим коротким замиканням і процес з крупнокрапельне перенесенням (таблиця 12). При зварюванні порошковими дротами використовують процес з безперервним горінням дуги, а при зварюванні актувати дротом - струменевий процес. Процес з частими короткими примусовими замиканнями отримують при зварюванні в СО2 дротами діаметрами 0,5-1,4мм шляхом програмування зварювального струму, що забезпечує зміну швидкості плавлення електрода і тиску дуги.

Процес з крупнокрапельне перенесенням спостерігається при зварюванні дротами діаметрами 0,5-1,5мм на підвищеній напрузі, а діаметрами більше 1,6 - у всьому діапазоні режимів зварювання кремені-марганцевими дротами (див. Таблицю 13). При низькій напрузі процес протікає з короткими замиканнями, а при високих без них.

При перевірці розрахункових режимів і впровадженні їх у виробництво необхідно пам'ятати, що стабільний процес зварювання з хорошими технічними характеристиками можна отримати тільки в певному діапазоні сил струму, який залежить від діаметра і складу електрода і роду захисного газу (див. Таблицю 13).

Регулює силу струму зміною швидкості подачі електродного дроту. Сила струму визначає глибину провару і продуктивність процесу. Тому весь розрахунок режимів є орієнтовним і на практиці вимагає уточнення.

Визначають швидкість подачі електродного дроту за формулою, м / ч

де Vп.п - швидкість подачі дроту, м / год;

# 945; р - коефіцієнт розплавлення електродного дроту, г / Ач;

Iсв - зварювальний струм, А;

d е - діаметр електродного дроту, мм;

# 947; - щільність металу електродного дроту г / см³ (# 947; = 0,0078г / мм³).

Коефіцієнт розплавлення визначається за формулою, г / Ач

# 945; р = [8,3 + 0,22 Icв / d е] 3,6 · 10 -1. (44)

Визначається швидкість зварювання за формулою, м / ч