Збільшення щільності монтажу компонентів на комутаційних платах призводить до підвищення виділяється питомої теплової потужності. Необхідно забезпечувати ефективне відведення тепла для збільшення терміну служби електронних приладів, тому в даний час з'являються нові конструкторські рішення і способи охолодження. Одним з ефективних рішень є використання в якості комутаційного підстави теплопровідних підкладок, що виготовляються за технологією ALOX.

Основний напрямок застосування технології ALOX - світлодіодна техніка, яка володіє значними перевагами в порівнянні з традиційними джерелами освітлення, однак при цьому має серйозну проблему - досить сильне нагрівання кристала, що випромінює світло. При підвищенні температури кристала зменшується його світловіддача і скорочується термін служби світлодіодної лампи. Наприклад, при підвищенні температури активної області світлодіода Luxeon K2 (Philips) на 10 К світловий потік знижується приблизно на 2,5% і до 50% скорочується термін його служби [1]. Тому використання плат на основі традиційних матеріалів, наприклад склотекстоліти, є неприйнятним. З огляду на сучасні тенденції збільшення потужності світлодіодних приладів, технологія ALOX стає особливо актуальною. Також застосування ALOX-підкладок ефективно в СВЧ-електроніці, світлодіодних драйвери, потужних модулях і компонентах.

Технологія ALOX - російсько-ізраїльський інноваційний проект

ALOX є широкою технологічною платформою і може застосовуватися в пакетування різних електронних компонентів, таких як СВЧ-електроніка, SiP (System in Package), тривимірні стеки пам'яті, MEMS і т. Д.

В даний час технологія застосовується на дослідному виробництві MCL в Ізраїлі і на серійному виробництві одношарових плат в Малайзії. Згідно з підписаними близько року тому документам, в Росії світлодіодні підкладки за технологією ALOX будуть проводитися на базі ВПО «Точмаш», що входить до складу паливної компанії ТВЕЛ (м Володимир).

ALOX - технологія виробництва підкладок для монтажу електронних компонентів з використанням наноструктурованого матеріалу (рис. 1). Основу технології складає процес селективного ступеневої оксидування алюмінію, суть якого полягає в отриманні діелектрика на поверхні металу і в його глибині. Формується структура ізольованих провідників всередині металу [2].

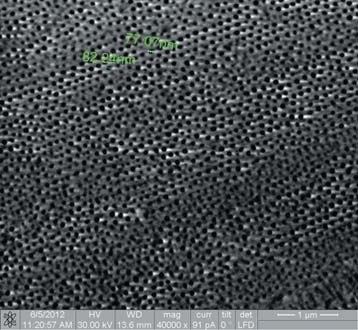

Мал. 1. Поверхня пористого оксиду

На рис. 1 представлено зображення, отримане в лабораторії растрової електронної мікроскопії. Результати досліджень показали, що діаметр пір оксиду становить менше 90 нм. Використання наноструктури в підкладці забезпечує ефективний тепловідвід і адгезію між шарами. Саме діелектричний матеріал, який має Нанопористий структуру, визначає значні конкурентні переваги підкладок в цілому в порівнянні з підкладками, зробленими за традиційною технологією. Так, при розмірах пір 65-90 нм і заповненні їх спеціальним наповнювачем вдалося домогтися пробивної напруги понад 5 кВ і хороших термомеханических властивостей [3].

Підкладки, вироблені за технологією ALOX, складаються з двох основних частин: провідних шарів алюмінію і / або міді і діелектричного матеріалу [2].

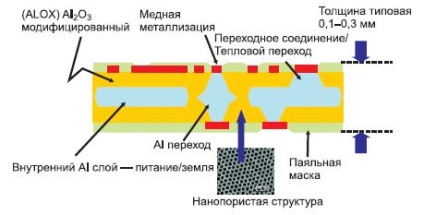

На рис. 2 показана тришарова підкладка, яка складається з верхнього і нижнього мідних шарів і внутрішнього алюмінієвого шару. Очевидно, що при використанні таких підкладок не потрібні процеси свердління і металізації отворів, так як межсоединения повністю складаються з алюмінію.

Мал. 2. Тришарова підкладка, виконана за технологією ALOX

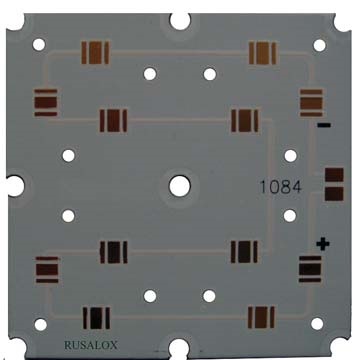

Мал. 3. Одностороння підкладка, виконана за технологією ALOX

Основні конструктивні особливості односторонніх підкладок ALOX:

- Підстава з алюмінію 1100;

- базова товщина 0,5-3,0 мм (допуск ± 10%);

- теплопровідність теплопроводящей контакту ≈200 Вт / м · K;

- товщина діелектрика 20-95 мкм;

- теплопровідність діелектрика ≈10 Вт / м · K;

- товщина міді (контактів) 35-350 мкм;

- мінімальна ширина провідника / мінімальний зазор 0,25 / 0,25 мм.

Особливість ALOX полягає в тому, що в процесі виробництва при створенні принципово нової продукції використовуються вже відомі технологічні операції. Основні переваги технології наступні:

- інтегроване алюмінієве підставу;

- висока теплопровідність підкладок;

- висока надійність;

- придатність для безсвинцевого припою;

- можливість високої щільності межсоединений;

- висока якість;

- спрощений технологічний процес (відсутні технологічні операції склеювання, свердління, металізації отворів) [4].

Плати, вироблені за технологією ALOX, успішно пройшли різні тести, зокрема, на термічну надійність. Продукція перевершує товари-замінники по основних споживчих характеристиках (по теплопровідності - в сотні разів, по надійності - на два порядки) і в даний час розглядається до застосування провідними світовими гравцями ринку світлодіодної продукції [5].

Світові виробники електроніки приділяють особливу увагу утилізації продукції, що виготовляється, так як тема захисту навколишнього середовища сьогодні є актуальною як ніколи. Основою ALOX-підкладок є високоякісний алюміній - матеріал, який використовується переробними підприємствами для виробництва нових продуктів. Таким чином, продукція, виконана за технологією ALOX, придатна для вторинної переробки, що вигідно відрізняє її від традиційних друкованих плат на основі склотекстоліти.

література

Інші статті на цю тему:

Якщо Ви помітили будь-які неточності в статті (відсутні малюнки, таблиці, недостовірну інформацію і т.п.), прохання повідомити нам про це. Будь ласка вкажіть посилання на сторінку і будьте готовими описати проблему.