Мета роботи: закріпити знання по технології кування.

Кування є проміжну заготовку або готовий виріб з металу або сплаву, яке отримують шляхом кування або об'ємної гарячого штампування. Поковки використовуються в різних галузях промисловості і служать для мінімізації витрат при обробці деталей за рахунок зменшення стружки, кількості операцій і скорочення витраченого часу. Максимальна відповідність поковки допомагає заощадити кошти на її подальшу обробку. Залежно від виду перетину розрізняють поковки наступних видів: квадратні, круглі, прямокутні, багатокутні.

Методи виробництва поковок

За методом виготовлення поковки діляться на:

Ковані - виготовляються за допомогою кувалд, молотів і багатотонних пресів. Даний спосіб підвищує пластичність металу, проте точність форм і розмірів поковок поступається штампованим заготівлях;

Штамповані - виробляються в штампі шляхом деформації металу в форму.

Існує 2 методи штампування:

Гарячий - потрібно прогрівати духовку металу, що допомагає отримати необхідну форму заготовки за рахунок додання металу пластичності і еластичності;

Холодний - виконується без нагріву металу.

Штампування дозволяє виробляти відразу кілька поверхонь заготовок з точними розмірами і гладкою і рівною поверхнею. Це дозволяє значно знизити витрати на матеріал і збільшити продуктивність. При виготовленні поковок необхідно приділити особливу увагу дотриманню вимог технологічного процесу, що допоможе уникнути дефектів заготовок. Однією з причин отримання бракованих виробів є застосування неякісних матеріалів. Крім того, невідповідність температурних режимів при нагріванні, неправильне використання методів кування, застосування несправних інструментів також може негативно відбитися на якості поковки. В результаті можуть виникнути такі дефекти як тріщини, внутрішні розриви, розшарування, складки, вм'ятини, раковини. Після проходження всіх етапів обробки металеві поковки підлягають перевірці контролю якості, яка повинна відповідати технологічним нормам і стандартам. Дефекти можуть бути як виправними, так і невиправними. До виправних дефектів відносяться невеликі тріщинки, складки, натиски і малий перегрів, які підлягають усуненню. Невиправними дефектами вважаються глибокі поперечні і поздовжні тріщини, рихлість, значний перегрів і неметалеві включення. Такі поковки непридатні для подальшого застосування і тому відразу бракуються.

Складність виготовлення якісної поковки залежить від пластичності металу або сплаву. Якщо необхідно провести поковки з матеріалів, які насилу піддаються деформації, то слід вибирати метод, що забезпечує схему навантаження, близьку до тривісна нерівномірного стиску. Стійкість матеріалу до деформації визначає навантаження, які виникають на інструменті. З цієї причини для деформування матеріалів з високим опором необхідно вибирати схеми штампування з меншими силами деформування. Також це слід враховувати при підборі методу холодного об'ємного штампування, при якій до технологічної пластичності та опору від деформації металів. Особливість таких процесів полягає в високому тиску пластичної течії матеріалу і низьку пластичність в холодному стані. Для об'ємного штампування застосовують заготовки низьковуглецевих і середньовуглецевих, деяких низьколегованих сталей, а також пластичних алюмінієвих і мідних сплавів. Від форми деталі залежить вибір оптимального методу виготовлення поковки. Поковки, вироблені гарячої штампуванням по співвідношенню лінійних розмірів в плані поділяються на: круглі в плані, близькі до кола за формою, з подовженою віссю, з вигнутою віссю і ін. А також за наявністю наскрізних або глухих порожнин і за іншими ознаками.

Таблиця 1. Виконання роботи

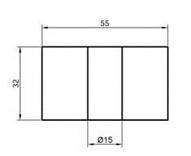

1. Осадка на Ш55 мм

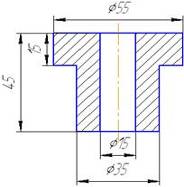

3. Прошивка на оправці на Ш35 мм

Висновок: в ході лабораторної роботи навчилися виготовляти поковки за допомогою різних операцій.

У чому полягають операції опади, протягання, прошивки, отрубкі, гнучкі? Який при цьому застосовується інструмент?

Операція - це частина технологічного процесу, яка виконується на одному робочому місці з використанням певної групи інструменту і включає в себе послідовність дій над заготівлею з метою отримання поковок необхідної форми і заданих властивостей. Операція складається з серії переходів. Перехід - це частина операції, в процесі якої обробляється одна ділянка заготовки одним і тим же інструментом на одному робочому місці.

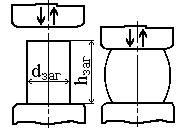

Осадка - операція, яка полягає в збільшенні площі поперечного перерізу заготовки при зменшенні її висоти (рис. 1). Осадку проводять бойками або осадовими плитами. Для отримання якісної поковки рекомендується вихідну циліндричну заготовку вибирати з відношенням її висоти hзаг до діаметру dзаг не більше 2,5, щоб уникнути можливого поздовжнього викривлення вироби. Торці заготовки повинні бути рівними і паралельними. Різновидом опади є висадка, при якій метал осаджують лише на частині довжини заготовки 1 за рахунок використання подкладного інструменту 2, в результаті чого формується місцеве потовщення поковки (рис. 1).

кування штампування холодний осаду

Протяжка - операція, яка полягає в зменшенні площі поперечного перерізу заготовки або її частини за рахунок подовження заготовки. Протяжка здійснюється послідовними ударами або обтисканнями окремих, що примикають один до одного ділянок заготовки при її подачі уздовж своєї осі (рис. 2). Сума визначеного числа ударів або обтиснень, виконуваних здійснюваних послідовно до певної товщини заготовки, називається проходом. Два послідовних обтиску з проміжною кантуванням (поворотом) поковки на 90 ° називаються переходом.

Протяжку виконують плоскими або вирізними бойками. Кування в вирізних бойків (рис. 3) дозволяє уникнути кувальних тріщин (особливо в разі протягання осесиметричних заготовок) при куванні низько - пластичних сталей і сплавів і отримати більш точні розміри поковки.

Деформація при протягуванні виражається величиною уковування, і характеризується відношенням площі поперечного перерізу вихідної заготовки FH до площі кінцевого поперечного перерізу FK.

Чим більше уковування, тим краще структура металу і вище його механічні властивості. Тому протягання застосовують не тільки для отримання поковок необхідної форми, а й для підвищення якості металу.

Прошивка - операція отримання наскрізних або глухих порожнин у заготівлі за рахунок витіснення металу із зони його контакту з інструментом (рис. 4). Прошивка є самостійною операцією, яка є для освіти поглиблень або отвори в поковки або підготовчою операцією для подальшої протягання або розкочування заготовки на оправці. Інструментом для прошивки є прошивні, суцільні і пустотілі (рис. 5). Отвори діаметром до 500 мм пробивають суцільним прошивні із застосуванням подкладного кільця, а отвори більшого діаметра прошивають порожнистим Прошивні. Діаметр прошивні повинен бути не більше 1/2 - 1/3 зовнішнього діаметра заготовки. При більшому діаметрі прошивні форма поковки значно спотворюється. У високих поковках спочатку прошивають отвір з одного боку (приблизно на 3/4 глибини), а потім цим же Прошивні закінчують прошивку з іншого боку, перевернувши поковки на 180 0. При наскрізний прошивці тонких поковок 1 застосовують підкладні кільця 2. Прошивка супроводжується відходом частини металу 3, яку називають видрою (рис. 6).

Отрубка - операція повного відділення частини заготівлі по незамкнутому контуру шляхом впровадження в заготівлю деформуючого інструмента (рис. 7). Інструментом для рубки служать прямі і фігурні сокири і зубила (рис. 8). Отрубкі сокирами здійснюють для видалення прибутковою і донної частин злитка, надлишків металу на кінцях поковок або для поділу довгою заготовки на більш короткі частини. Різновидом отрубкі є надрубка, що служить для утворення в поковки уступів, заплічок.

Гнучка - операція освіти або зміни кутів між частинами заготовки або додання заготівлі вигнутої форми по заданому контуру (рис. 9). Гнуття здійснюють за допомогою різних опор, підкладок, пристосувань і в підкладних штампах. Цією операцією отримують косинці, скоби, гаки, кронштейни тощо При виборі вихідної заготовки слід враховувати спотворення первісної форми і зменшення площі поперечного перерізу поковки в зоні вигину, зване утяжкой. Для компенсації утяжки в зоні вигину заготівлі надають збільшені поперечні розміри. При згинанні можливе утворення складок по внутрішньому контуру і тріщин по зовнішньому. Щоб уникнути цього явища по заданому кутом вигину підбирають відповідний радіус заокруглення.