Температура плавлення міді 1080-1083 ° С. В інтервалі температур 300-500 ° С мідь володіє горячеломкостью. Мідь в рідкому стані розчиняє гази - кисень і водень, що ускладнює її зварювання. З киснем мідь утворює закис міді (Си2 О), яка дає з міддю проміжний сплав Cu + Cu2 0, розташований на межі зерен. Так як температура плавлення проміжного сплаву на 20 ° нижче температури плавлення чистої міді, то він сприяє утворенню гарячих тріщин при кристалізації шва.

При затвердінні розплавленої міді, що містить закис міді, в присутності водню утворюються дрібні тріщини. Це явище, зване «водневої хворобою міді», виникає внаслідок з'єднання водню з киснем закису міді і утворення водяної пари, який при високих температурах, прагнучи розширитися, викликає поява тріщин в металі шва. Труднощі зварювання міді обумовлена також її високу теплопровідність (в 6-7 разів перевищує теплопровідність сталі) і жидкотекучестью в розплавленому стані.

Чим менше кисню у вигляді закису міді міститься в міді, тим краще вона піддається зварці. Домішки миш'яку, свинцю, сурми і вісмуту ускладнюють зварювання міді. Найкращою зварюваністю володіє електролітична мідь, що містить не більше 0,4% домішок. Ливарна мідь, що містить до 1% домішок, зварюється гірше. Хром, марганець, залізо, нікель і тантал підвищують міцність металу шва при зварюванні міді.

Дугове зварювання. Зважаючи на значну теплопровідності міді дугова зварка її вимагає застосування підвищеної величини струму.

Жидкотекучесть міді вище, ніж стали, тому кромки зварювальних листів потрібно з'єднувати щільно, без зазору. Кут розкриття кромок повинен бути 90 °. Іноді кромки кілька осаджують, потовщуючи їх для подальшої проковки і наклепу з метою роздрібнення зерен металу зварного з'єднання. Мідь товщиною понад 6 мм зварюють з попереднім підігрівом. Листи товщиною від 1 до 3 мм зварюють з відбортовкою кромок, без присадочного металу.

Тонкі листи (менше 6 мм) після зварювання проковують в холодному стані, а товсті - при температурі 200-300 ° С. проковуванням піддається метал шва і перехідна зона. Для додання металу шва в'язкості і пластичності після проковки його потрібно отжечь, нагрів до температури 550-600 ° С і швидко охолодивши в воді. При цьому метал шва і околошовной зони набуває дрібнозернисту будову. Щоб уникнути тріщин проковку не слід вести при температурі вище 300 ° С, так як мідь при такій температурі стає крихкою. Зварювання виконують вугільним або металічним електродом із застосуванням флюсів і покриттів.

Режими зварювання міді вугільним електродом наступні:

Зварювання вугільним електродом ведуть довгою дугою (10-15 мм) на постійному струмі прямої полярності при напрузі 40-55 ст.

Щоб уникнути утворення закису міді зварювання слід виконувати швидко, без зупинок і перерв, зі швидкістю не менше 0,25 м / хв. Кінець присадочного прутка повинен знаходитися між кінцем електрода і розплавленої ванни основного металу, не заглиблюючись в неї. Електрод тримають під кутом 70-80 °, а присадний пруток - під кутом до 30 ° до зварюваного листу.

Розплавляють дріт повинна краплями надходити в зварювальну ванну. В якості присадочного металу використовують дріт з чистою (електролітичної) міді або з фосфористої бронзи Бр. 009-0,3, що складається з 90,2% міді, 9,27% олова, 0,25% фосфору. Для запобігання металу від окислення і видалення закису міді застосовуються флюси таких складів:

При зварюванні прутами Бр. 009-0,3 можна як флюс застосовувати суміш складу: 94-96% бури, 6-4% магнію металевого в порошку.

При зварюванні міді металевим електродом застосовують мідні електроди з дроту Ml, М2 і МЗ або бронзи Бр. КМЦ-3-1 з покриттями, до складу яких в якості розкислювачів вводяться феромарганець, феросиліцій, кремниста мідь і ін. Для захисту зворотного боку шва від окислення в канавку підкладки під швом насипають флюс того ж складу, що і покриття. В якості покриття застосовують флюс ММЗ-2, що має наступний склад: 43% сіманала (сплав кремнію, марганцю, алюмінію), 30% плавикового шпату, 14% польового шпату, 8% графіту, 5% поташу, 45% рідкого скла до ваги сухої суміші. Товщина шару покриття на сторону 0,35-0,8 мм. Струм постійний, зворотної полярності 50-60 а на 1 мм діаметра дроту. Дуга повинна бути максимально короткою. Сварка ведеться швидко. При товщині металу до 4 мм скоса кромок не роблять. При товщині понад 4 мм кут скосу кромок 30-35 °. Метал товщиною більше 4 мм зварюють з попереднім підігрівом до 200-300 ° С, після зварювання застосовують нагрів до 550-600 ° С і швидке охолодження в воді. Для ущільнення шов попередньо проковують, як зазначено вище.

Мідь, що містить кисню не більше 0,01%, можна зварювати електродами з міді Ml з покриттям «Комсомолець» наступного складу: 50% феромарганцю, 8% феросиліцію, 10% плавикового шпату, 12% польового шпату, 20% рідкого скла (до ваги сухої частини покриття). Режими зварювання електродами «Комсомолець-100» наступні:

Застосовують також електроди ЕТ, розроблені Балтійським заводом в Ленінграді, зі стрижнем з кремнієвомарганцевої бронзи Бр. КМЦ-3-1, що містить 3% кремнію і 1% марганцю, і покриттям, що складається з 17,5% марганцевої руди, 13% плавикового шпату, 16% графіту сріблястого, 32% феросиліцію 75% -ного, 2,5% алюмінію в порошку. Покриття замішується на рідкому склі і наноситься шаром 0,2-0,3 мм на стрижень діаметром 4-6 мм. Сварка ведеться короткою дугою на постійному струмі при зворотній полярності; ток вибирається з розрахунку 50 а на 1 мм діаметра стрижня електрода.

Мідь зварюють також вольфрамовим електродом в захисному середовищі з азоту.

Газове зварювання. Мідь товщиною до 10 мм зварюють полум'ям потужністю 150 дм 3 / год ацетилену на 1 мм товщини металу.

При зварюванні більш товстих листів потужність полум'я збільшують до 200 дм 3 / год ацетилену на 1 мм, в цьому випадку краще застосовувати зварювання одночасно двома пальниками, кожна потужністю по 100 дм 3 / год ацетилену на 1 мм товщини листа. Полум'я повинно бути тільки відновлювальних; поява в полум'я надлишку кисню призводить до окислення міді. При надлишку в суміші ацетилену відбувається відновлення закису міді воднем і окисом вуглецю, що містяться в полум'я, внаслідок чого в наплавленого металу виникають пори і тріщини. Ядро полум'я слід тримати під кутом 90 ° до поверхні листів, на відстані 3-6 мм від поверхні ванни. Зварювання ведуть швидко, без перерв. Застосовують одношарові шви, так як при багатошаровому зварюванні можливі тріщини. Довгі шви зварюють ділянками, обратноступенчатим способом. При зварюванні в пристосуванні повинно бути забезпечено вільне переміщення крайок під впливом теплових деформацій. Переважно застосовують стикові і кутові з'єднання із зовнішнім швом, уникають зварювання внахлестку і втавр. Метал товщиною до 2 мм зварюють встик без присадки, підкладаючи знизу азбест або графіт для попередження протікання металу шва: при товщині понад 3 мм застосовують V-подібний скіс кромок з кутом розкриття 90 ° і притуплення не менше 1,5-2 мм (1 / 5 товщини листа); при товщині понад 10 мм застосовують. Х-образну підготовку і зварювання ведуть одночасно з двох сторін у вертикальному положенні двома пальниками. Перед зварюванням трубопроводів, щоб уникнути різких переходів, виробляють попередньо витяжку труб або розвальцювання патрубків.

Перед зварюванням кромки зачищають до металевого блиску або труять в розчині азотної кислоти з наступним промиванням у воді.

Розподіл тепла полум'я регулюють так, щоб дріт плавилася раніше і розплавлений метал покривав би кромки, доведені до стану «запотівання».

Присадний стрижень повинен бути з дроту чистої (електролітичної) міді або міді, що містить до 0,2% фосфору і до 0,15-0,30% кремнію, які є раскислителями. Діаметр дроту береться рівним:

Дріт діаметром більше 8 мм не застосовують. Для розкислення міді при зварюванні і видалення окислів в шлак застосовують флюси, зазначені вище. Флюс № 4 з кислим фосфорнокислим натрієм використовують при зварюванні дротом, яка не містить раскислителей - кремнію, фосфору та ін.

Зварювання міді можна проводити також із застосуванням газоподібного флюсу БМ-1 (див. § 2). У цьому випадку застосовують наконечник пальника на один номер більше, ніж при зварюванні з порошкоподібною флюсом, щоб не знизити швидкість нагріву і зварювання.

В результаті якість зварювання виходить більш високим, ніж при зварюванні з порошкоподібними флюсами.

Якщо від металу зварного з'єднання потрібна підвищена міцність і пластичність, то зварений шов проковують: при товщині до 6 мм в холодному, а понад - в нагрітому до 500-600 ° С стані. Наявне потовщення шва перед проковуванням зрубують, щоб уникнути утворення тріщин під час проковки. При проковке відбувається роздрібнення зерен і руйнування плівок закису міді на кордонах зерен, що підвищує міцність і пластичність металу шва. Для підвищення в'язкості зварного з'єднання метал шва і околошовной зони піддають термообробці нагріванням до 550-600 ° С з наступним швидким охолодженням у воді.

Для газового зварювання, пайки і наплавлення міді і її сплавів (латуні, бронзи та ін.) Можна застосовувати розроблений ВНІІАвтогеном спосіб газофлюсовой зварювання, при якому порошкоподібний флюс засмоктується ацетиленом і подається безпосередньо в полум'я пальника за допомогою спеціальної установки КМФ-2-66. Установка КМФ-2-66 випускається промисловістю і складається з зварювального пальника, осушувача (при зварюванні ацетиленом з генератора) і флюсоживильника з одним робочим і одним запасним резервуаром для флюсу. Резервуар розрахований на 4,6 кг флюсу, витрата флюсу 70 г / ж 3. витрата ацетилену 50-2800 дм3 / ч, тиск ацетилену - не нижче 0,1 кгс / см 2. Тиск кисню при зварюванні становить 3,5-4 , 5 кгс / см 2. Установка важить 40 кг.

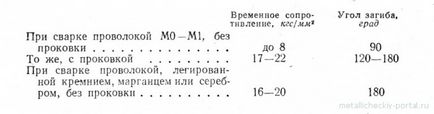

В результаті газового зварювання міді зварений шов і з'єднання мають такі механічні властивості: