5. Суть доменного процесу

Найважливішими показниками роботи доменної печі є: 1) коефіцієнт використання корисного об'єму доменної печі; 2) витрата палива на т виплавленого чавуну. Коефіцієнт використання корисного об'єму доменної печі k є ставлення корисного обсягу печі до добової її продуктивності:

Доменна піч працює тим краще, чим менше числове значення k зазвичай коефіцієнт k знаходиться в межах від 0,45 до 1,35 і на його величину впливають такі чинники:

б) підготовка шихтових матеріалів до плавки;

в) сорт виплавленого чавуну.

При плавці передільного чавуну k

0,7-0,9, а на деяких за-водах k <0,7; например, на Череповецком металлургическом заводе k = 0,45 м/т.

6.Сирьyo для отримання сталі.

Сталлю називають сплави заліза з вуглецем та іншими

елементами. Такі сплави мають пластичними властивостями як в

нагрітому, так і в холодному стані, і можуть піддаватися прокатці,

волочіння, кування, штампування.

Сталь містить до 2% вуглецю і деяку кількість марганцю, кремнію, а також шкідливі домішки (фосфор і сірку). Крім цих при-домішок, в стали можуть міститися і

легуючі елементи: хром, ні-кель, ванадій, титан і ін.

В даний час сталь виробляють переважно шляхом пе-рідшала чавуну, при якому з чавуну видаляється надлишок вуглецю, кремнію, марганцю, а також шкідливих домішок для додання їй не-обхідних властивостей. Вуглець і інші домішки при високій темпера-турі з'єднуються з киснем набагато енергійніше, ніж залізо, і їх можна видалити при незначних втратах заліза.

Вуглець чавуну, з'єднуючись з киснем, перетворюється в газ (окис вуглецю СО) і випаровується.

Інші домішки перетворюються в оксиди SiO2. MnO і Р2 ПРО5. які внаслідок меншого в порівнянні з металом питомої ваги вспли-ють і утворюють шлак.

7. Пристрій і робота двухванних сталеплавильних апаратів.

Нижню частину робочого простору називають подом. Піч має передню стіну, в якій розташовані завалочні вікна, і задню стіну, в якій знаходяться випускні отвори для стали. До торці-вим стін печі примикають головки, службовці для введення в робочий простір палива і повітря і для відведення продуктів горіння. Го-товки за допомогою вертикальних каналів з'єднуються відповідно з газовими та повітряними шлаковиках, які з'єднуються з реге-нераторнимі камерами, що мають цегляну кладку.

Внизу регенераторних камер знаходяться поднасадочное канали, сої-нання газодимових і воздуходимовимі кнурами, за якими відводяться продукти горіння, а газ і повітря надходять в поднасадочное канали регенераторів. На газодимових і воздуходимових лежаках встановлені перекладні пристрої (клапани), службовці для зраді-ня напряму газу, повітря і продуктів горіння.

У печах, що працюють на газовому паливі, гази рухаються дотримуюся-щим чином. Газ і повітря надходять з правого боку, а продукти горіння з робочого простору йдуть з лівого боку. Тоді через правий газовий клапан надходить газ, який проходить в під насадочное простір газового регенератора, а через правий воз-задушливий клапан в під насадочное простір правого регенератора надходить повітря. Газ і повітря, піднімаючись вгору, обмивають насадку, нагріваються до температури 1000-1200 ° С, а потім потрапляють в під насадочного частина регенератора. Звідси вони проходять через шлакові-ки піднімаються по вертикальних каналах до прольотах головок, через які потім надходять в робочий простір печі. При виході з головок нагріті до високої температури газ і повітря змішуючи-ються і в робочому просторі утворюють факел, температура полум'я якого становить 1800-1900 ° С.

Продукти горіння разом з уносимой з робочого простору печі пилом утворюють димові гази, які йдуть через голівки. Менша частина газу направляється по газовому шляху, а велика - по повітряному шляху. За вертикальним каналам димові гази потрапляють в шлаковики, де частково осідає буря газами пил. Гази, пройшовши шлаковики з температурою 1450-1500 ° С, надходять в регене-ратора. Проходячи через регенеративну насадку, вони віддають їй тепло і при температурі 500-600 ° С йдуть з одна садочної достатньо міс-ва в борів димаря. Після того як температура насадки з пра-вої боку знизиться, а температура насадки з лівого боку підвищиться, відбувається перекидання клапанів для зміни напрямку потоку газу і повітря. Після цього знову нагрівається насадка правих регенераторів і т. Д.

По виду вихідних матеріалів розрізняють кілька способів плавки:

1. Плавка на твердому чавуні і металевому брухті, звана "скраппроцессом".

2. Плавка на рідкому чавуні, при якій для окислення примі-сей вводять руду; такий спосіб називають рудним процесом.

3. Плавка на рідкому чавуні, скрапе і руді, звана скрап-рудним процесом.

Рудний і скрапрудний процеси ведуть тільки в основних печах, V так як в кислих печах під і стіни руйнуються закисом заліза, що міститься в руді.

Над розплавленим металом утворюється шар шлаку, багатий закисом заліза. Подальший процес окислення домішок протікає під шаром шлаку за рахунок розчиняється закису заліза в металі, яка переходить з шлаку. Процес переходу закису заліза в ме-талл протікає в такий спосіб. Закис заліза FeO окислюється на поверхні шлаку за рахунок кисню полум'я до РезО4, яка, диффундируя через шар шлаку на кордоні рідкого металу, окисляє залізо по реакції:

Утворені скисло переходять в шлак. Кремнезем і пятиокись фосфору, в основному, зв'язуються з окисом кальцію, утворюючи двукальціевий силікат

SiO2 + 2СаО - 2 (СаО) - SiOa. і сіль фосфорної кислоти

Для більш міцного з'єднання пятиокиси фосфору в шлаку під-тримувати вільна окис кальцію. Утворений шлак з печі зливають для того, щоб не відбулося відновлення фосфору зі шлаку в метал. За цей період плавки температура металу підвищує фізичну-ється і вуглець вступає в реакцію з закисом заліза

З - FeO -> Fe + СО.

Під час окислення вуглецю ванна кипить, метал перемішується, залізо відновлюється з FeO, з металу видаляються сірка, що не-металеві включення і гази.

Для знесірчення металу в ванну додають свежеобожженную вапно. За температурі і змістом вуглецю метал доводять до заданих технологічних меж відповідно до одержуваної мар-кою стали. Після кипіння в стали все ж залишається деякий кіль-сть закису заліза, тому після закінчення плавки метал раскисляют шляхом введення розкислювачів: марганцю, кремнію або алюмінію.

У разі отримання легованої сталі після розкислення в ме-талл вводять легуючі добавки в складі феросплавів (ферохрому, ферротитана і ін.) Або чисті метали (нікель, мідь і ін.). Готову сталь з печі випускають в ковші, які за допомогою кранів подають на дільниці розливання сталі. Вихід рідкої сталі при цьому процесі плавки становить близько 96% від ваги завантажується металевої ших-ти в піч.

Інформація про роботу «Аналіз та економічна оцінка технологій у кольоровій металургії»

Розділ: Металургія

Кількість знаків з пробілами: 26280

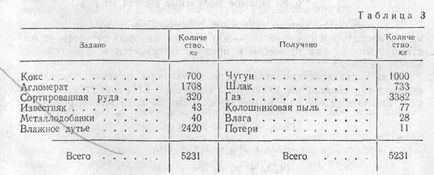

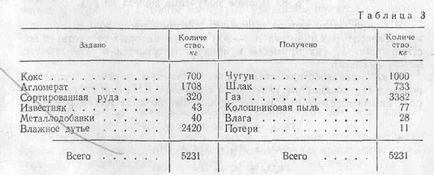

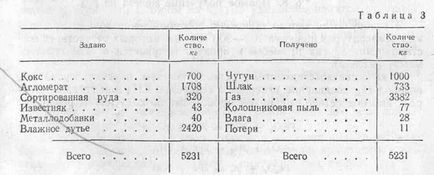

Кількість таблиць: 4

Кількість зображень: 9