Практично на будь-якому промисловому підприємстві, масово виробляє свою продукцію, постає завдання статистичного приймального контролю.

Що ж таке статистичний приймальний контроль? Для відповіді на це питання звернемося до Великої Радянської Енциклопедії. Отже:

Приймальний статистичний контроль - 1) це сукупність статистичних методів контролю масової продукції з метою виявлення її відповідності заданим вимогам; 2) це дієвий засіб забезпечення доброякісності масової продукції.

У даній роботі описується один з різновидів статистичного приймального контролю - контроль за альтернативною ознакою.

Мета даних процедур - сприяти впливу на постачальника економічно і психологічно шляхом можливого відхилення партій, а також сприяти підтримці середнього рівня якості процесу, забезпечуючи одночасно кордон ризику приймання партій з низькою якістю (ризик споживача) на належному рівні.

Крім того дані процедури забезпечують

автоматичний захист споживача у випадках виявлення зниження якості,

стимул до зниження витрат на контроль при досягненні стабільного рівня якості.

У даній роботі описані як теоретичні аспекти процедур приймального контролю за альтернативною ознакою, так і програмний комплекс, який реалізує дані процедури на основі потужного статистичного пакета STATISTICA.

опис завдання

В рамках даної роботи розглядається наступне завдання:

Розглядається велика сукупність предметів 2х типів. Йдеться про партію N виробів, в якій n виробів виявляються бракованими (тобто мають хоча б один дефект), а решта N - n є придатними.

При невідомому n можна оцінити це число по порівняно маленькій вибірці, вибравши навмання (випадково) m виробів і визначивши з них все браковані (нехай їх число дорівнює k).

Порахуємо ймовірність події, де - випадкове число бракованих виробів у вибірці.

Імовірність цієї події описується Гіпергеометричний розподіл і дорівнює

, де k = 0, 1, ...,

За спостерігається числа можна дати оцінку частки шлюбу (вхідний рівень дефектності) у всій партії обсягом N.

З точки зору статистики при приймальному контролі перевіряється гіпотеза H0. . що партія годна, проти альтернативи H1. , Що партія не годна.

Тут q0 - значення частки шлюбу, коли партія ще вважається придатною.

Зазвичай при вибірковому контролі партії поділяють на придатні і непридатні за допомогою двох чисел - AQL (приймальний рівень дефектності) і LQ (бракувальний рівень дефектності). Партії вважаються придатними при і непридатними при q> LQ. при AQL

Приймальний рівень дефектності AQL - це гранично допустиме значення рівня дефектності в партії, виготовленої при нормальному ході виробництва. Бракувальний рівень якості LQ - це межа для віднесення продукції до шлюбу.

Згідно процедурам ГОСТ при контролі за альтернативною ознакою користуються так званими «планами вибіркового контролю».

План контролю встановлює число одиниць продукції з кожної партії (m), що підлягає контролю і необхідні критерії прийнятності партії.

В якості критерію прийнятності партії використовують приймальні (c) і, іноді, бракувальні числа. Партія приймається, якщо число дефектних одиниць продукції у вибірці m

Конкретний план вибіркового контролю вибирається виходячи з таких факторів:

рівень контролю (нормальний, посилений, ослаблений)

обсяг партії

рівень AQL

Виходячи з цих чинників за таблицями ГОСТ вибирається конкретний план вибіркового контролю, тобто обсяг вибірки m і приймальне число c.

Кожен план вибіркового контролю характеризується своєю оперативної характеристикою (ОХ).

Оперативної характеристикою плану контролю називається функція P (q). рівна ймовірності прийняти партію з часткою дефектних одиниць продукції q.

, де ймовірність появи k дефектних одиниць продукції у вибірці обсягом m.

Найчастіше оперативна характеристика відображається у вигляді графіка, де

, при q = AQL

, при q = LQ.

Тут - ризик постачальника, рівний ймовірності забракувати партію з q = AQL (помилка першого роду прийняття альтернативи «H1. Бракування партії» проти гіпотези «H0. Прийняття партії»); - ризик споживача, рівний ймовірності прийняти партію з q = LQ (помилка другого роду).

Задавши рівні ризиків і, виходячи з конкретного плану вибіркового контролю, можна обчислити відповідні числа AQL і LQ, на основі яких приймається рішення про прийняття або відбракування всієї партії.

калькулятор

Описана в попередньому розділі завдання було реалізовано у вигляді імовірнісного калькулятора Статистичного приймального контролю (СВК).

Цей додаток написано на платформі Visual Basic .NET з використанням бібліотек статистичного пакету STATISTICA.

Калькулятор має інтуїтивно зрозумілим призначеним для користувача інтерфейсом і простий у використанні.

Інтерфейс калькулятора реалізований у вигляді двох вікон:

вікно вітання

головне діалогове вікно

Після запуску калькулятора, користувач бачить вікно вітання.

Мал. 1. Вікно вітання

Під час відображення даного вікна відбувається фонове завантаження системи STATISTICA.

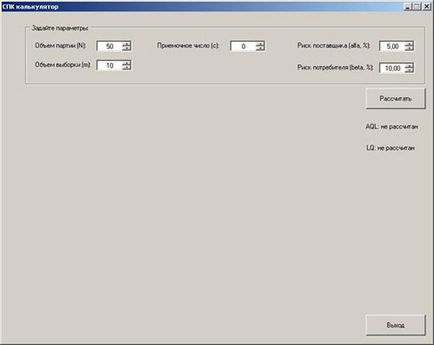

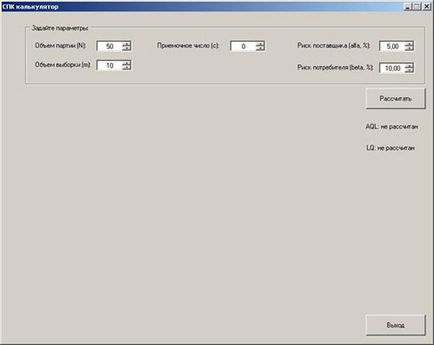

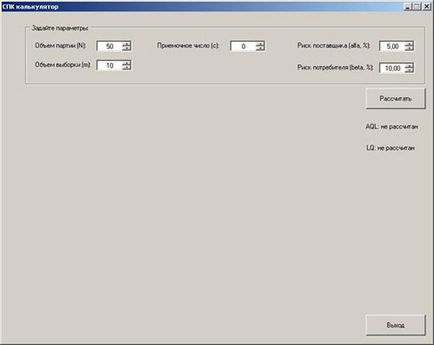

Після того, як система STATISTICA завантажилася, вікно вітання пропадає і з'являється головне діалогове вікно калькулятора.

Мал. 2. Головне діалогове вікно

У головному вікні ви можете задати наступні характеристики плану вибіркового контролю:

обсяг партії N

обсяг вибірки m

приймальних число c

рівень ризику постачальника

рівень ризику споживача

Після завдання всіх параметрів плану необхідно натиснути клавішу «Розрахунок».

Виходячи з перших трьох введених характеристик, калькулятор розрахує і побудує криву Оперативної Характеристики даного плану.

Крім того калькулятор відзначить на кривій ОХ рівні ризиків постачальника і споживача і підрахує відповідні числа AQL і LQ.

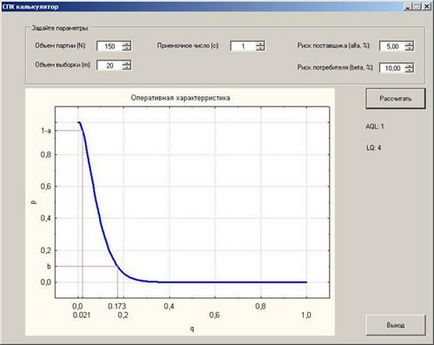

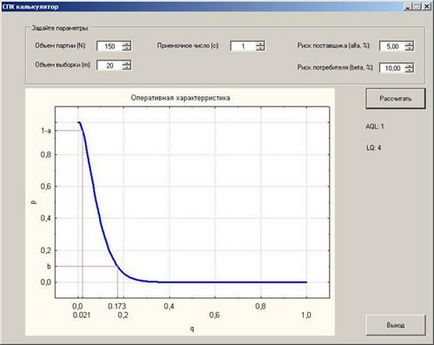

Мал. 3. Крива ОХ

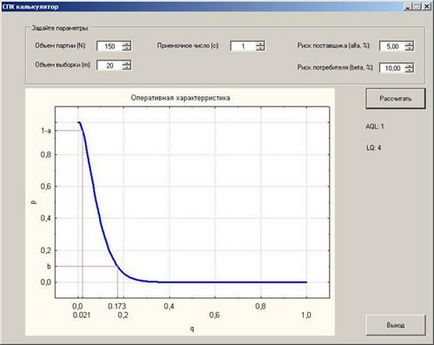

Як приклад розглянемо приймальний контроль партій підшипників за альтернативною ознакою.

Розглядаємо одноступінчатий вибірковий план. Шукаємо необхідний план в таблицях ГОСТ виходячи з коду обсягу вибірки F і рівня AQL 2,5%.

Даним параметрам відповідає наступний план:

обсяг вибірки N = 20

приймальне число c = 1

Запускаємо калькулятор СПК. Вводимо всі необхідні параметри плану. Як рівнів ризику постачальника і споживача за замовчуванням (згідно з рекомендаціями ГОСТ) встановлюються значення 5% і 10% відповідно.

Мал. 4. Приклад використання калькулятором

Після натискання кнопки «Розрахувати» калькулятор відобразить криву ОХ і вирахує числа AQL і LQ для обраних нами рівнів ризику.

В даному прикладі:

Тобто для організації приймального контролю підшипників з об'ємом партій 150 одиниць використовуючи одноступінчатий нормальний вибірковий контроль з рівнями ризику постачальника в 5% і ризику споживача в 10% необхідно:

для кожної партії провести випадкову вибірку об'ємом 20 підшипників;

підрахувати кількість дефектних підшипників - k;

якщо, то партія вважається придатної;

якщо, то партія визнається бракованої;

якщо, то придатність партії залишається під питанням, необхідно, або провести повторну вибірку, або застосувати інший план контролю (наприклад, 2х ступінчастий).

Кейс - виробництво кріплення

Розглянемо підприємство з виробництва кріплення (різні болти, гайки і т.д.) для автомобільної промисловості.

Очевидно, даний тип продукції відрізняється підвищеними вимогами до її надійності і, отже, приймального контролю.

Існують численні спеціалізовані стандарти (як зарубіжні DIN, ISO, так і українські ГОСТ) повністю описують вимоги до параметрів, допускам і т.д. кріплення.

Розглянемо виробництво кріплення більш докладно.

Технологічний процес виробництва болтів складається з наступних основних етапів:

висадка заготовок;

транспортування;

накатка різьби.

Під час висадки заготовки слюсарем контролюються всі розміри болта:

довжина болта (L);

діаметр гладкої частини (d);

розмір шестикутника (AV);

висота голови (k).

Мал. 5. Параметри болта

При накатці різьблення:

зовнішній діаметр різьби d наружн = d;

середній діаметр різьби dср;

довжина різьблення (b);

крок різьби.

По довжині різьби болти поділяються на 3 типи:

стандартна (стандартна довжина різьблення згідно розмірній групі болта);

повна (різьблення до головки болта);

без різьблення.

Наведемо приклад організації приймального контролю на даному підприємстві.

Припустимо, дане підприємство має дві лінії виробництва болтів. Кожна лінія після відповідної налагодження слюсарем (-ами) здатна виготовляти готові болти з заданими параметрами (наприклад 20 штук в хвилину).

Природно, проведення суцільного контролю в даному випадку є дуже витратним заходом (витрати часу і ресурсів величезні). Тому, одним з оптимальних варіантів може служити одноступінчатий вибірковий контроль за альтернативною ознакою.

Даний вид контролю відрізняється своєю простотою та економічністю в порівнянні з суцільним контролем продукції.

Організувати одноступінчатий вибірковий приймальний контроль дійсно дуже легко.

Припустимо, ми зібрали партію однотипних болтів, виготовлених на одній лінії, налагодженої конкретної бригадою слюсарів, об'ємом в 1000 штук (приблизно за одну годину роботи лінії).

Далі необхідно випадково вибрати з даної партії деяку кількість болтів.

Далі ці болти досліджуються на відповідність їх параметрів (геометричних розмірів) стандартам, описаним у відповідному даному болта ГОСТ. Якщо який-небудь параметр контрольованого болта не відповідає стандарту, то даний болт вважається дефектним.

Виходячи з кількості бракованих болтів (або з кількості дефектів) ми можемо оцінити кількість бракованих виробів у всій партії.

Однак перед нами постають такі питання:

скільки болтів відібрати для контролю,

наскільки ймовірним є помилково забракувати придатну партію, або навпаки прийняти непридатну партію?

Природно, чим більше болтів ми винесемо з партії для подальшого контролю тим менше ймовірність помилитися, але тим більше витрати на організацію контролю.

Для знаходження оптимального значення обсягу вибірки можна скористатися калькулятором Статистичного приймального контролю (СВК), розробленим на платформі потужного статистичного пакета STATISTICA з використанням стандартів ГОСТ в області приймального контролю.

Детально принцип роботи калькулятор матеріалів СПК описаний в першій частині даного матеріалу.

Задавши рівень ризиків постачальника і споживача, обсяг партії, виходячи з нормативного рівня невідповідностей, за допомогою калькулятора СПК можна підібрати оптимальний обсяг вибірки, приймальним і бракувальні числа.

Розглянемо конкретний приклад.

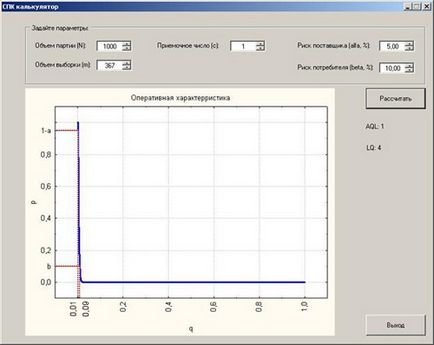

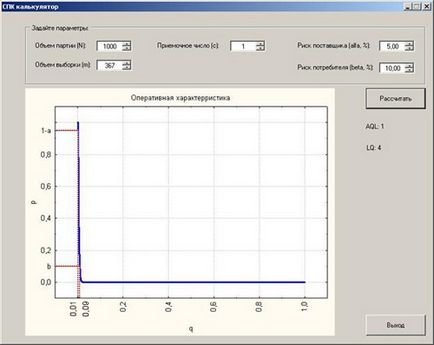

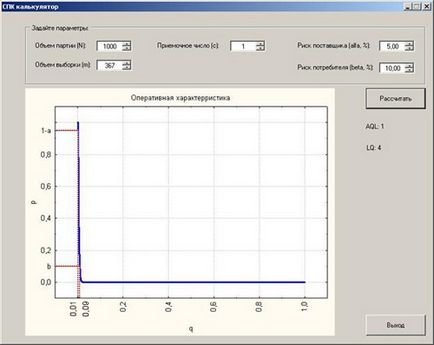

Обсяг партії - 1000 шт;

Нормативний рівень невідповідностей NQL - 0,65%;

Ризик постачальника - 5%;

Ризик споживача - 10%.

Виходячи з таблиць ГОСТ нам пропонується використовувати наступний план:

Обсяг вибірки - 367 шт;

Приймальне число - 1 шт.

Задамо описані параметри в калькулятор, натиснемо кнопку розрахувати.

Мал. 6. Оперативна Характеристика плану контролю на виробництві болтів

Виходячи з отриманих результатів, приймальне число береться рівним 1 шт, бракувальне - 4м штукам.

Тобто якщо для партії в 1000 болтів з 367 випадково відібраних знайшовся тільки один дефектний болт, або таких не знайшлося взагалі, то така партія визнається придатною.

Якщо в такій же ситуації виявилося 4 або більше дефектних болтів, то партія відбраковують (надсилається на суцільний контроль).

В інших ситуаціях партія підлягає додатковому контролю (твір ще одне вибірки або застосування багатоступеневих планів).

Зібравши статистику по кількості придатних / негідних партій для кожної лінії виробництва, всіх бригад слюсарів і іншим параметрам виробництва можна зробити висновки про можливі причини виникнення браку на виробництві.

Дана інформація допоможе керівнику намітити план заходів щодо поліпшення ситуації з якістю продукції, що дозволить в свою чергу:

підвищити конкурентоспроможність товару на ринку;

знизити витрати за рахунок переходу на більш економічні плани контролю;

підвищити обсяг продажів, а, отже, і дохід підприємства.

Список літератури

Розанов Ю.А. Теорія ймовірностей, випадкові процеси та математична статистика, Наука, 1985.

ДСТУ ISO 2859-2-85 «Процедури вибіркового контролю за альтернативною ознакою. Частина 2. Плани вибіркового контролю окремих партій на основі граничного рівня якості LQ ».

Схожі статті

Приймальний рівень дефектності AQL - це гранично допустиме значення рівня дефектності в партії, виготовленої при нормальному ході виробництва. Бракувальний рівень якості LQ - це межа для віднесення продукції до шлюбу.

Згідно процедурам ГОСТ при контролі за альтернативною ознакою користуються так званими «планами вибіркового контролю».

План контролю встановлює число одиниць продукції з кожної партії (m), що підлягає контролю і необхідні критерії прийнятності партії.

В якості критерію прийнятності партії використовують приймальні (c) і, іноді, бракувальні числа. Партія приймається, якщо число дефектних одиниць продукції у вибірці m

Конкретний план вибіркового контролю вибирається виходячи з таких факторів:

рівень контролю (нормальний, посилений, ослаблений)

обсяг партії

рівень AQL

Виходячи з цих чинників за таблицями ГОСТ вибирається конкретний план вибіркового контролю, тобто обсяг вибірки m і приймальне число c.

Кожен план вибіркового контролю характеризується своєю оперативної характеристикою (ОХ).

Оперативної характеристикою плану контролю називається функція P (q). рівна ймовірності прийняти партію з часткою дефектних одиниць продукції q.

, де ймовірність появи k дефектних одиниць продукції у вибірці обсягом m.

Найчастіше оперативна характеристика відображається у вигляді графіка, де

, при q = AQL

, при q = LQ.

Тут - ризик постачальника, рівний ймовірності забракувати партію з q = AQL (помилка першого роду прийняття альтернативи «H1. Бракування партії» проти гіпотези «H0. Прийняття партії»); - ризик споживача, рівний ймовірності прийняти партію з q = LQ (помилка другого роду).

Задавши рівні ризиків і, виходячи з конкретного плану вибіркового контролю, можна обчислити відповідні числа AQL і LQ, на основі яких приймається рішення про прийняття або відбракування всієї партії.

калькулятор

Описана в попередньому розділі завдання було реалізовано у вигляді імовірнісного калькулятора Статистичного приймального контролю (СВК).

Цей додаток написано на платформі Visual Basic .NET з використанням бібліотек статистичного пакету STATISTICA.

Калькулятор має інтуїтивно зрозумілим призначеним для користувача інтерфейсом і простий у використанні.

Інтерфейс калькулятора реалізований у вигляді двох вікон:

вікно вітання

головне діалогове вікно

Після запуску калькулятора, користувач бачить вікно вітання.

Мал. 1. Вікно вітання

Під час відображення даного вікна відбувається фонове завантаження системи STATISTICA.

Після того, як система STATISTICA завантажилася, вікно вітання пропадає і з'являється головне діалогове вікно калькулятора.

Мал. 2. Головне діалогове вікно

У головному вікні ви можете задати наступні характеристики плану вибіркового контролю:

обсяг партії N

обсяг вибірки m

приймальних число c

рівень ризику постачальника

рівень ризику споживача

Після завдання всіх параметрів плану необхідно натиснути клавішу «Розрахунок».

Виходячи з перших трьох введених характеристик, калькулятор розрахує і побудує криву Оперативної Характеристики даного плану.

Крім того калькулятор відзначить на кривій ОХ рівні ризиків постачальника і споживача і підрахує відповідні числа AQL і LQ.

Мал. 3. Крива ОХ

Як приклад розглянемо приймальний контроль партій підшипників за альтернативною ознакою.

Розглядаємо одноступінчатий вибірковий план. Шукаємо необхідний план в таблицях ГОСТ виходячи з коду обсягу вибірки F і рівня AQL 2,5%.

Даним параметрам відповідає наступний план:

обсяг вибірки N = 20

приймальне число c = 1

Запускаємо калькулятор СПК. Вводимо всі необхідні параметри плану. Як рівнів ризику постачальника і споживача за замовчуванням (згідно з рекомендаціями ГОСТ) встановлюються значення 5% і 10% відповідно.

Мал. 4. Приклад використання калькулятором

Після натискання кнопки «Розрахувати» калькулятор відобразить криву ОХ і вирахує числа AQL і LQ для обраних нами рівнів ризику.

В даному прикладі:

Тобто для організації приймального контролю підшипників з об'ємом партій 150 одиниць використовуючи одноступінчатий нормальний вибірковий контроль з рівнями ризику постачальника в 5% і ризику споживача в 10% необхідно:

для кожної партії провести випадкову вибірку об'ємом 20 підшипників;

підрахувати кількість дефектних підшипників - k;

якщо, то партія вважається придатної;

якщо, то партія визнається бракованої;

якщо, то придатність партії залишається під питанням, необхідно, або провести повторну вибірку, або застосувати інший план контролю (наприклад, 2х ступінчастий).

Кейс - виробництво кріплення

Розглянемо підприємство з виробництва кріплення (різні болти, гайки і т.д.) для автомобільної промисловості.

Очевидно, даний тип продукції відрізняється підвищеними вимогами до її надійності і, отже, приймального контролю.

Існують численні спеціалізовані стандарти (як зарубіжні DIN, ISO, так і українські ГОСТ) повністю описують вимоги до параметрів, допускам і т.д. кріплення.

Розглянемо виробництво кріплення більш докладно.

Технологічний процес виробництва болтів складається з наступних основних етапів:

висадка заготовок;

транспортування;

накатка різьби.

Під час висадки заготовки слюсарем контролюються всі розміри болта:

довжина болта (L);

діаметр гладкої частини (d);

розмір шестикутника (AV);

висота голови (k).

Мал. 5. Параметри болта

При накатці різьблення:

зовнішній діаметр різьби d наружн = d;

середній діаметр різьби dср;

довжина різьблення (b);

крок різьби.

По довжині різьби болти поділяються на 3 типи:

стандартна (стандартна довжина різьблення згідно розмірній групі болта);

повна (різьблення до головки болта);

без різьблення.

Наведемо приклад організації приймального контролю на даному підприємстві.

Припустимо, дане підприємство має дві лінії виробництва болтів. Кожна лінія після відповідної налагодження слюсарем (-ами) здатна виготовляти готові болти з заданими параметрами (наприклад 20 штук в хвилину).

Природно, проведення суцільного контролю в даному випадку є дуже витратним заходом (витрати часу і ресурсів величезні). Тому, одним з оптимальних варіантів може служити одноступінчатий вибірковий контроль за альтернативною ознакою.

Даний вид контролю відрізняється своєю простотою та економічністю в порівнянні з суцільним контролем продукції.

Організувати одноступінчатий вибірковий приймальний контроль дійсно дуже легко.

Припустимо, ми зібрали партію однотипних болтів, виготовлених на одній лінії, налагодженої конкретної бригадою слюсарів, об'ємом в 1000 штук (приблизно за одну годину роботи лінії).

Далі необхідно випадково вибрати з даної партії деяку кількість болтів.

Далі ці болти досліджуються на відповідність їх параметрів (геометричних розмірів) стандартам, описаним у відповідному даному болта ГОСТ. Якщо який-небудь параметр контрольованого болта не відповідає стандарту, то даний болт вважається дефектним.

Виходячи з кількості бракованих болтів (або з кількості дефектів) ми можемо оцінити кількість бракованих виробів у всій партії.

Однак перед нами постають такі питання:

скільки болтів відібрати для контролю,

наскільки ймовірним є помилково забракувати придатну партію, або навпаки прийняти непридатну партію?

Природно, чим більше болтів ми винесемо з партії для подальшого контролю тим менше ймовірність помилитися, але тим більше витрати на організацію контролю.

Для знаходження оптимального значення обсягу вибірки можна скористатися калькулятором Статистичного приймального контролю (СВК), розробленим на платформі потужного статистичного пакета STATISTICA з використанням стандартів ГОСТ в області приймального контролю.

Детально принцип роботи калькулятор матеріалів СПК описаний в першій частині даного матеріалу.

Задавши рівень ризиків постачальника і споживача, обсяг партії, виходячи з нормативного рівня невідповідностей, за допомогою калькулятора СПК можна підібрати оптимальний обсяг вибірки, приймальним і бракувальні числа.

Розглянемо конкретний приклад.

Обсяг партії - 1000 шт;

Нормативний рівень невідповідностей NQL - 0,65%;

Ризик постачальника - 5%;

Ризик споживача - 10%.

Виходячи з таблиць ГОСТ нам пропонується використовувати наступний план:

Обсяг вибірки - 367 шт;

Приймальне число - 1 шт.

Задамо описані параметри в калькулятор, натиснемо кнопку розрахувати.

Мал. 6. Оперативна Характеристика плану контролю на виробництві болтів

Виходячи з отриманих результатів, приймальне число береться рівним 1 шт, бракувальне - 4м штукам.

Тобто якщо для партії в 1000 болтів з 367 випадково відібраних знайшовся тільки один дефектний болт, або таких не знайшлося взагалі, то така партія визнається придатною.

Якщо в такій же ситуації виявилося 4 або більше дефектних болтів, то партія відбраковують (надсилається на суцільний контроль).

В інших ситуаціях партія підлягає додатковому контролю (твір ще одне вибірки або застосування багатоступеневих планів).

Зібравши статистику по кількості придатних / негідних партій для кожної лінії виробництва, всіх бригад слюсарів і іншим параметрам виробництва можна зробити висновки про можливі причини виникнення браку на виробництві.

Дана інформація допоможе керівнику намітити план заходів щодо поліпшення ситуації з якістю продукції, що дозволить в свою чергу:

підвищити конкурентоспроможність товару на ринку;

знизити витрати за рахунок переходу на більш економічні плани контролю;

підвищити обсяг продажів, а, отже, і дохід підприємства.

Список літератури

Розанов Ю.А. Теорія ймовірностей, випадкові процеси та математична статистика, Наука, 1985.

ДСТУ ISO 2859-2-85 «Процедури вибіркового контролю за альтернативною ознакою. Частина 2. Плани вибіркового контролю окремих партій на основі граничного рівня якості LQ ».

Схожі статті

Конкретний план вибіркового контролю вибирається виходячи з таких факторів:

рівень контролю (нормальний, посилений, ослаблений)

обсяг партії

рівень AQL

Виходячи з цих чинників за таблицями ГОСТ вибирається конкретний план вибіркового контролю, тобто обсяг вибірки m і приймальне число c.

Кожен план вибіркового контролю характеризується своєю оперативної характеристикою (ОХ).

Оперативної характеристикою плану контролю називається функція P (q). рівна ймовірності прийняти партію з часткою дефектних одиниць продукції q.

, де ймовірність появи k дефектних одиниць продукції у вибірці обсягом m.

Найчастіше оперативна характеристика відображається у вигляді графіка, де

, при q = AQL

, при q = LQ.

Тут - ризик постачальника, рівний ймовірності забракувати партію з q = AQL (помилка першого роду прийняття альтернативи «H1. Бракування партії» проти гіпотези «H0. Прийняття партії»); - ризик споживача, рівний ймовірності прийняти партію з q = LQ (помилка другого роду).

Задавши рівні ризиків і, виходячи з конкретного плану вибіркового контролю, можна обчислити відповідні числа AQL і LQ, на основі яких приймається рішення про прийняття або відбракування всієї партії.

калькулятор

Описана в попередньому розділі завдання було реалізовано у вигляді імовірнісного калькулятора Статистичного приймального контролю (СВК).

Цей додаток написано на платформі Visual Basic .NET з використанням бібліотек статистичного пакету STATISTICA.

Калькулятор має інтуїтивно зрозумілим призначеним для користувача інтерфейсом і простий у використанні.

Інтерфейс калькулятора реалізований у вигляді двох вікон:

вікно вітання

головне діалогове вікно

Після запуску калькулятора, користувач бачить вікно вітання.

Мал. 1. Вікно вітання

Під час відображення даного вікна відбувається фонове завантаження системи STATISTICA.

Після того, як система STATISTICA завантажилася, вікно вітання пропадає і з'являється головне діалогове вікно калькулятора.

Мал. 2. Головне діалогове вікно

У головному вікні ви можете задати наступні характеристики плану вибіркового контролю:

обсяг партії N

обсяг вибірки m

приймальних число c

рівень ризику постачальника

рівень ризику споживача

Після завдання всіх параметрів плану необхідно натиснути клавішу «Розрахунок».

Виходячи з перших трьох введених характеристик, калькулятор розрахує і побудує криву Оперативної Характеристики даного плану.

Крім того калькулятор відзначить на кривій ОХ рівні ризиків постачальника і споживача і підрахує відповідні числа AQL і LQ.

Мал. 3. Крива ОХ

Як приклад розглянемо приймальний контроль партій підшипників за альтернативною ознакою.

Розглядаємо одноступінчатий вибірковий план. Шукаємо необхідний план в таблицях ГОСТ виходячи з коду обсягу вибірки F і рівня AQL 2,5%.

Даним параметрам відповідає наступний план:

обсяг вибірки N = 20

приймальне число c = 1

Запускаємо калькулятор СПК. Вводимо всі необхідні параметри плану. Як рівнів ризику постачальника і споживача за замовчуванням (згідно з рекомендаціями ГОСТ) встановлюються значення 5% і 10% відповідно.

Мал. 4. Приклад використання калькулятором

Після натискання кнопки «Розрахувати» калькулятор відобразить криву ОХ і вирахує числа AQL і LQ для обраних нами рівнів ризику.

В даному прикладі:

Тобто для організації приймального контролю підшипників з об'ємом партій 150 одиниць використовуючи одноступінчатий нормальний вибірковий контроль з рівнями ризику постачальника в 5% і ризику споживача в 10% необхідно:

для кожної партії провести випадкову вибірку об'ємом 20 підшипників;

підрахувати кількість дефектних підшипників - k;

якщо, то партія вважається придатної;

якщо, то партія визнається бракованої;

якщо, то придатність партії залишається під питанням, необхідно, або провести повторну вибірку, або застосувати інший план контролю (наприклад, 2х ступінчастий).

Кейс - виробництво кріплення

Розглянемо підприємство з виробництва кріплення (різні болти, гайки і т.д.) для автомобільної промисловості.

Очевидно, даний тип продукції відрізняється підвищеними вимогами до її надійності і, отже, приймального контролю.

Існують численні спеціалізовані стандарти (як зарубіжні DIN, ISO, так і українські ГОСТ) повністю описують вимоги до параметрів, допускам і т.д. кріплення.

Розглянемо виробництво кріплення більш докладно.

Технологічний процес виробництва болтів складається з наступних основних етапів:

висадка заготовок;

транспортування;

накатка різьби.

Під час висадки заготовки слюсарем контролюються всі розміри болта:

довжина болта (L);

діаметр гладкої частини (d);

розмір шестикутника (AV);

висота голови (k).

Мал. 5. Параметри болта

При накатці різьблення:

зовнішній діаметр різьби d наружн = d;

середній діаметр різьби dср;

довжина різьблення (b);

крок різьби.

По довжині різьби болти поділяються на 3 типи:

стандартна (стандартна довжина різьблення згідно розмірній групі болта);

повна (різьблення до головки болта);

без різьблення.

Наведемо приклад організації приймального контролю на даному підприємстві.

Припустимо, дане підприємство має дві лінії виробництва болтів. Кожна лінія після відповідної налагодження слюсарем (-ами) здатна виготовляти готові болти з заданими параметрами (наприклад 20 штук в хвилину).

Природно, проведення суцільного контролю в даному випадку є дуже витратним заходом (витрати часу і ресурсів величезні). Тому, одним з оптимальних варіантів може служити одноступінчатий вибірковий контроль за альтернативною ознакою.

Даний вид контролю відрізняється своєю простотою та економічністю в порівнянні з суцільним контролем продукції.

Організувати одноступінчатий вибірковий приймальний контроль дійсно дуже легко.

Припустимо, ми зібрали партію однотипних болтів, виготовлених на одній лінії, налагодженої конкретної бригадою слюсарів, об'ємом в 1000 штук (приблизно за одну годину роботи лінії).

Далі необхідно випадково вибрати з даної партії деяку кількість болтів.

Далі ці болти досліджуються на відповідність їх параметрів (геометричних розмірів) стандартам, описаним у відповідному даному болта ГОСТ. Якщо який-небудь параметр контрольованого болта не відповідає стандарту, то даний болт вважається дефектним.

Виходячи з кількості бракованих болтів (або з кількості дефектів) ми можемо оцінити кількість бракованих виробів у всій партії.

Однак перед нами постають такі питання:

скільки болтів відібрати для контролю,

наскільки ймовірним є помилково забракувати придатну партію, або навпаки прийняти непридатну партію?

Природно, чим більше болтів ми винесемо з партії для подальшого контролю тим менше ймовірність помилитися, але тим більше витрати на організацію контролю.

Для знаходження оптимального значення обсягу вибірки можна скористатися калькулятором Статистичного приймального контролю (СВК), розробленим на платформі потужного статистичного пакета STATISTICA з використанням стандартів ГОСТ в області приймального контролю.

Детально принцип роботи калькулятор матеріалів СПК описаний в першій частині даного матеріалу.

Задавши рівень ризиків постачальника і споживача, обсяг партії, виходячи з нормативного рівня невідповідностей, за допомогою калькулятора СПК можна підібрати оптимальний обсяг вибірки, приймальним і бракувальні числа.

Розглянемо конкретний приклад.

Обсяг партії - 1000 шт;

Нормативний рівень невідповідностей NQL - 0,65%;

Ризик постачальника - 5%;

Ризик споживача - 10%.

Виходячи з таблиць ГОСТ нам пропонується використовувати наступний план:

Обсяг вибірки - 367 шт;

Приймальне число - 1 шт.

Задамо описані параметри в калькулятор, натиснемо кнопку розрахувати.