Технологія обробки валів очисних комбайнів

способи нарізування шліців

Існують різні способи нарізування шліців: фрезерування дискової профільної фрезою, фасонними фрезами в одиничному виробництві, протягування та накочення шліців у великосерійному і масовому виробництві, фрезерування шліц на Шліцефрезерная або зубофрезерних верстатах черв'ячної фрезою методом обкатки за один або два робочих ходу в залежності від необхідної точності в дрібносерійному і серійному виробництві. Останній метод найбільш поширений при виробництві шліцьових валів очисних комбайнів. Вали при цьому базуються в центрах з повідкового пристроями. При шліцефрезерованіі вали з короткими опорними шийками, на які безпосередньо виходять шліци, не можна встановити в центрах з хомутиком, так як він не дає виходу черв'ячної фрези. В цьому випадку шліцьовий вал з боку шпинделя базується по шліфованої опорної шийці в спеціальній оправці зі зворотним конусом. Шліци, розташовані на внутрішньому діаметрі вала з отвором (див. Рис. 22.19, д), обробляються на шліцепротяжних верстатах. Шліфування прямобочного шліців здійснюється різними способами: профільним колом одночасно по бічних поверхнях і дну западини (рис. 22.23, о); шліфуванням двома колами бічних поверхонь, а потім внутрішньої поверхні кругом, заправленим по дузі (рис. 22.23, б, в).

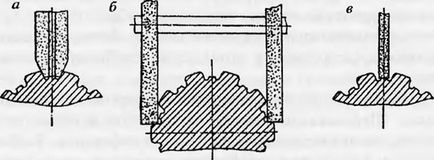

Мал. 22.23. Способи шліфування прямобочного шліців:

а, б - профільним і циліндричним колом відповідно; в - циліндричним кругом, заправленим по дузі

Кращі результати по точності і продуктивності досягаються при шліфуванні одним профільним колом.

Шпонкові пази валів обробляють кінцевими (шпонковими) фрезами. При цьому технологічними базами служать центрові отвори при встановленні заготовки в центрах або зовнішні циліндричні поверхні вала при установці в призмах. Установка вала в центрах або трикулачні-щих лещатах забезпечує мінімальну похибку базування. Глухі шпонкові пази обробляють на шпоночнофрезерних напівавтоматах або фрезерних верстатах шпонковими фрезами.

Свердління отворів на торцях валів здійснюється на радіально-свердлильних верстатах, глибоких отворів на горизонтально-свердлильних верстатах після нарізування шліц, обробки паза і нарізування зубів на валу-шестерні. На валах часто зустрічаються різьбові отвори (див. Рис. 22.19, б, в). Різьблення нарізають машинними мітчиками на свердлильних, револьверних і різенарізальних верстатах в залежності від масштабу виробництва. Зовнішні різьблення на валах нарізають різцями, гребінками, плашками, в дрібносерійному і одиничному виробництві на токарно-гвинторізних верстатах, забезпечуючи 6. 8 ступінь точності. У серійному виробництві при нарізанні різьби використовують різьбонарізні головки, які дозволяють отримати різьблення 6 ступеня точності. На поліпшуються валах різьблення нарізають після остаточної обробки шийок, що усуває можливість ушкодження її в процесі передачі вала на іншу операцію. На валах, що піддаються хіміко-термічній обробці, різьблення нарізають до остаточної зміцнюючої обробки, різними методами оберігають, а потім після обробки вала калібрують.

Шліфування валів проводиться на круглошліфувальних верстатах. Шейки валів 6 квалітету точності шліфують в два проходи: попереднє і чистове шліфування. Технологічними базами при шліфуванні є центрові отвори на торцях заготовки. Останнім часом завдяки розвитку інструментальних матеріалів і збільшення жорсткості і вібростійкості верстатів з'явилася можливість замінити шліфування загартованих матеріалів лезвийной обробкою - твердим гострінням. Інструмент, застосовуваний для твердого точіння, виготовляють з ріжучої кераміки і матеріалів на основі кубічного нітриду бору. Процес твердого точіння відбувається без застосування МОР, на токарних верстатах, оснащених сучасними системами ЧПУ і револьверними головками для багатоінструментальною обробки.

Технологічний процес виготовлення валів-шестерень, валів, осей з внутрішнім отвором (див. Рис. 22.19, в, д, е) відрізняється від виготовлення звичайних східчастих валів. Заготовки, частіше поковки, для валів-шестерень і валів з центральними отворами виконують суцільними, отвір отримують свердлінням, яке проводять після обточування в центрах зовнішніх поверхонь і підготовки шийок під зажим в патроні і під люнет. При довжині отвору, що не перевищує п'ятикратного діаметру отвору L <5d, применяют спиральные сверла; для отверстий длиной L> 5d застосовують свердла для глибокого свердління одностороннього або двостороннього різання в залежності від діаметра отвору. Для отворів великого діаметра d> 80 мм використовують головки для кільцевого свердління. При чистової обробки внутрішнього отвору, якщо це необхідно, застосовують зенкери, розгортки, розточувальні різцеві головки в залежності від пропонованих вимог і діаметра отвору. Найчастіше застосовується растачивание ступенів внутрішнього отвору канавок і виточок під кільця ущільнювачів. При свердлінні і чистової обробки центрального отвору заготовка базується в патроні і люнете. Свердління і подальша обробка центрального отвору при дрібносерійному виробництві виконуються на універсальних токарних верстатах.

При наявності внутрішніх шліців після чистової обробки центрального отвору проводиться протягування шліців на горизонтально- або вертикально-протяжних верстатах. Подальша обробка зовнішніх поверхонь -шліфованіе шийок вала - проводиться з базуванням по отвору, для цього застосовуються заглушки, пробки, забезпечені центровими гніздами. При шліфуванні шийок базування здійснюється в двох грибкових центрах або в патроні з одного Зацентровувати заглушкою. Вибір способу базування залежить від конструкції валу, валу-шестерні.