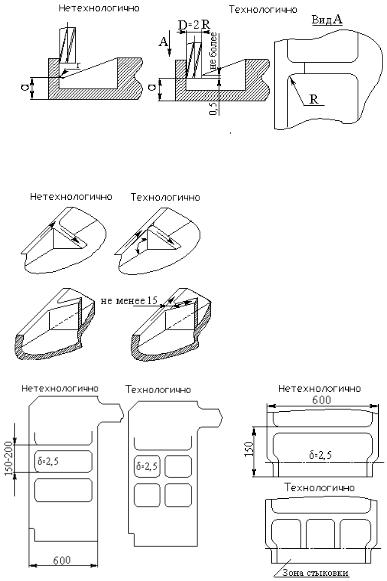

класу чистоти можливо тільки при дуже великому збільшенні трудомісткості, а в деяких випадках зовсім неможливо, особливо в деталях, що мають теоретичний обвід, велику довжину або малі перехідні радіуси (рис. 2.53). Досягнення високих класів чистоти в цих випадках можливе надзвичайно трудомісткою доведенням або механізованими засобами (виброударной, пневмодінаміческім методами і ін.).

Мал. 2.52. Поліпшення технологічності конструкції замка шляхом зварювання з двох деталей

Мал. 2.53. Приклад нетехнологічними завдання високих класів шорсткості на поверхні тонкостінних нежорстких деталей, що мають теоретичний контур або перехідні поверхні

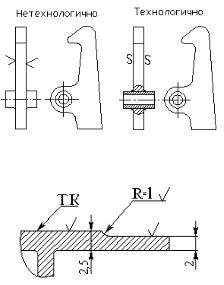

Для поліпшення технологічності колодязів, кишень, пазів, гнізд і інших елементів деталей з сполучаються площинами рекомендується керуватися рядом наступних технологічних вимог.

Розміри елементів з сполучаються площинами повинні бути ув'язані з розмірами нормальних кінцевих фрез (рис. 2.54). Для цього при конструюванні необхідно враховувати:

- найбільша глибина елементів (колодязів, кишень, пазів, гнізд) повинна бути на 4-5 мм менше ріжучої частини фрези. В деталях з конструкційних сталей глибину елементів рекомендується передбачати не більше 1,5 D фрези, а в деталях з нержавіючих сталей і титанових сплавів - не більше D фрези.

- радіус у дна елемента слід вибирати рівним радіусу фрези R

у торця, який не повинен перевищувати значень, зазначених в табл. 2.4, 2.5. Бажано перехідні радіуси у дна елемента замінювати фасками; це особливо важливо при роботі фрез, оснащених твердим сплавом.

Мал. 2.54. Ув'язка розмірів сполучених площин з розмірами кінцевих фрез

Глибина фрезерування в залежності від радіуса заокруглення і діаметра кінцевих фрез зі швидкорізальної сталі

Примітка. Кількість типорозмірів фрез може бути додатково скорочено галузевими обмежувальними нормалями.

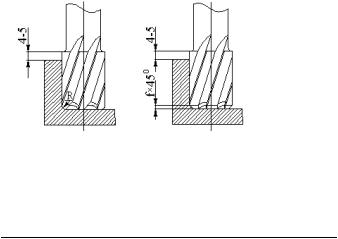

Форма перехідних поверхонь паза залежить від необхідної точності, класу шорсткості і матеріалу деталі. Показання на рис. 2.56 форми перехідної поверхні паза можуть бути виготовлені дисковими фрезами зі швидкорізальної сталі (а) і оснащеними ножами з твердого сплаву (б) в деталях з кольорових і титанових сплавів і сталі з σ в <800 МПа. Это позволяет получить пазы 10–12 квалитета точности с шероховатостью не лучше R а = 5 мкм. Такая же форма

перехідною поверхні може бути отримана і для сталевих деталей з σ в> 800 МПа з вільними розмірами паза (13 квалітет точності і нижче R а = 5 мкм), т. к. паз фрезерується до термічної обробки,

коли межа міцності заготовки не перевищує 800 МПа.

Пази можуть оброблятися і в термічно оброблених деталях з титанових сплавів і сталі з σ в <1200 МПа (без предварительной обработки до закалки). При этом переходная поверхность паза должна быть выполнена в виде фаски, поскольку паз фрезеруется дисковой фрезой, оснащенной ножами из твердого сплава. Заточка радиусных переходов дисковых фрез, особенно оснащенных ножами из твердого сплава, представляет в производстве большую трудность. В работе такие фрезы не стабильны и быстро изнашиваются.

рова поверхні термічно оброблених деталей зі сталі може бути рівною R а = 2,5 мкм.

Мал. 2.56. Перехідні поверхні пазів, прорізати дисковими фрезами

При обробці пазів в деталях з титанових сплавів і сталі з σ в> 1200 МПа, які мають класні розміри, необхідно передбачати перехідні поверхні з урахуванням попередньої обробки паза (рис. 2.56, в і г). Фрезеруванням можна виготовити пази по 11-му і 12-му квалітету точності. Велика точність досягається при подальшому шліфуванні або протягуванні. Утворені при цьому форми перехідних поверхонь необхідно позначати на кресленні, особливо обумовлюючи, що шорсткість дна паза не перевищує R a = 5 мкм, т. К. При чистової обробки дно не обробляється.

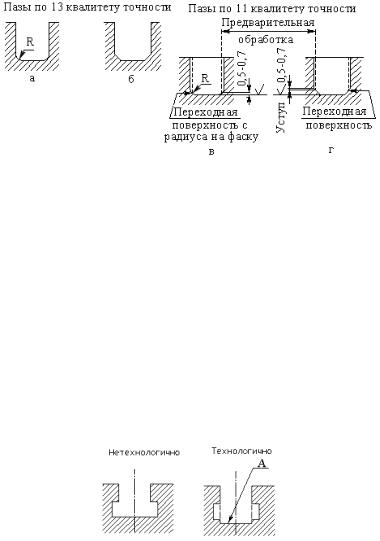

У конструкції оснастки часто передбачено виконання Т- образних пазів. З огляду на, що робочі поверхні таких пазів обробляються малопродуктивними фрезами спеціальної форми, бажано зменшувати розміри остаточно оброблюваних поверхонь. На рис. 2.57 (праворуч) показана конструкція паза, в якій розміри робочих поверхонь зменшені шляхом введення виїмки А, утвореною фрезою при попередньому прорізанні паза.

Мал. 2.57. Поліпшення технологічності Т-образного паза шляхом введення виїмки, утвореною дисковою фрезою

Виготовлення довгих вузьких пазів підвищеної точності (вище 13-го квалітету) і шорсткістю поверхні вище R а = 5 мкм викликає технологічні труднощі через що виникають вібрацій

внаслідок недостатньої жорсткості системи СНІД. У разі застосування таких пазів необхідно враховувати вихід дискової фрези. Доопрацювання підстави паза кінцевий фрезою утруднена, а іноді й неможлива (рис. 2.58).

Мал. 2.58. Облік виходу дискової фрези при прорізуванні вузького паза з метою поліпшення технологічності конструктивного елементу

Слід уникати в конструкції деталі закритих пазів і гнізд. Застосування відкритих пазів дозволяє вести обробку по налаштованому процесу, покращує шорсткість і точність виготовлення

Мал. 2.59. Застосування в конструкції деталі закритих пазів і гнізд, яке погіршується її технологічність

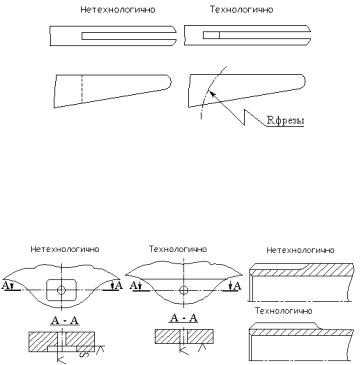

Аналогічно при проектуванні трикутних шліц на шийці вала завжди необхідно передбачати повний вихід фрези (рис. 2.60).

Форму пазів на деталях тіл обертання задається в залежності від розмірів цих деталей. На деталях малого діаметра при невеликій ширині стінки паза бажано проектувати паралельно один одному, т. К. Обробка проводиться за один прохід (рис. 2.61). На деталях великого діаметра при великій ширині стінки паза необхідно проектувати радіально, т. К. Обробка паза проводиться на поворотному столі (рис. 2.62).

При сполученні похилого ребра з основою необхідно в місці сполучення передбачати уступ, що виключає слюсарну

ня малого діаметра

Мал. 2.62. Радіальне розташування стінок паза на деталі великого діаметру, що покращує технологічність обробки паза

Мал. 2.63. Формування уступу в місці сполучення похилого ребра з площиною, що покращує технологічність механічної обробки сполучення

При сполученні ребра з ребром (або іншими елементами деталі), що утворюють кут, рекомендується в місці сполучення передбачати площадку з уступом для підходу інструменту, що виключає слюсарну доопрацювання в місці сполучення (рис. 2.64).

Для виключення слюсарних доробок, поліпшення технологічності і якості механічної обробки слід по можливості уникати сполучення двох похилих ребер. При необхідності одне з них робити перпендикулярним основи і показувати лінію стику

У нежорстких деталях з колодязями і кишенями великих габаритів

і тонкими піддонами рекомендується вводити додаткові ребра жорсткості, що підвищує жорсткість деталі, спрощує конструкцію

оснащення і знижує трудомісткість за рахунок збільшення режимів обробки (рис. 2.66).

Мал. 2.64. Виконання майданчики для підходу кінцевої фрези в місцях примикання ребра до інших ребрах

Мал. 2.65. Вказівка в місцях примикання двох похилих ребер лінії стику, положення якої повинно виключати необхідність слюсарних доробок