Плавку металів найкраще робити на спеціальному обладнанні після відповідної теоретичної підготовки або ж під керівництвом досвідченого ливарника - це, так би мовити, ідеальний варіант. У тому випадку, якщо поза межами досяжності знаходиться і перше, і друге, і третє, а обставини змушують вас стати литейщиком-любителем, можна спробувати самому побудувати плавильну піч.

Талановитий вчений-металург, Євген Ярославович Хомутов, рекомендує виготовити кустарну високотемпературну піч по власній розробці.

Основою для печей конструкції буде стандартна вогнетривка труба, що входить в комплект вогнетривкої шамотної кладки. Довжина труби повинна бути дорівнює 300 мм. З обох країв труби свердлити по два замкових отвори для кріплення нихромовой нитки, яка буде нагрівальним елементом. Обчислити довжину дроту можна за формулою: L = RxS / p

де: R - опір нагрівального елементу, яке визначається за законом Ома;

S - перетин ніхромового дроту;

р - питомий опір ніхрому, рівне 1,2;

L - шукана довжина.

Дріт кріпиться в першому замку, потім береться шматок будь-якого шнура діаметром 1-2 мм, який буде служити в якості "провідника" під час намотування ніхромового дроту, оберігаючи витки нихрома від замикання між собою. "Провідник" і нихромовая дріт щільно намотуються у вигляді спіралі на трубу, другий кінець дроту кріпиться в другому замку, а вся намотана спіраль обмазується "рідким склом" (конторським клеєм). Коли силікатний клей трохи підсохне, "провідник" видаляється, і на трубі залишиться одна лише спіраль з ніхромового нитки, зафіксована клеєм. Після повного висихання "рідкого скла" труба багатошарово обмотується азбестом.

Натисніть на картинку щоб збільшити

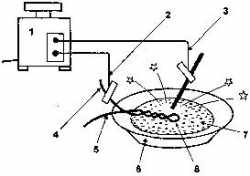

Датчик температур:

1 - ЛАТР,

2 - перший контакт на затиску,

3 - другий контакт від ЛАТРа,

4,5 - алюмелеві і хромелевая дроту,

6 - чашка з діелектрика,

7 - суміш графіту та бури,

8 - скручування двох спаеваемих дротів.

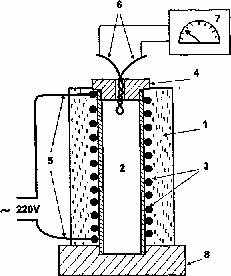

Для завершення будівництва печі залишається зробити верхню кришку з шамотної глини і дно, або, як його називають, під, який виготовляється з шамотної цегли. Вся грубка в зборі буде виглядати так, як показано на рис. Додатково піч можна облаштувати оглядовим віконцем з кварцового скла.

Саморобна плавильна піч:

1 - азбестова термоізоляція,

2 - шамотна труба,

3 - нихромовая спіраль,

4 - верхня кришка,

5 - виходи нихромовой нитки,

6 - термопари,

7 - мілівольтметр,

8 - під з шамотної цегли.

Якщо шихта буде завантажуватися безпосередньо в піч, а не в тиглі, то внутрішню поверхню печі слід промазати графітової пастою, замішаної на "рідкому склі". Такий мастила вистачає на кілька робочих плавок.

Слід зауважити, що плавка і виливок металів - один з найбільш небезпечних процесів, при якому недотримання правил безпеки може спричинити серйозні травми. Виконувати плавку можна тільки на налагодженому устаткуванні. Вся плавильна оснащення повинна бути заздалегідь підготовлена і розкладена на зручних для роботи ділянках. Плавку слід проводити в захисних окулярах. Завантажувати шихту в гарячий тигель потрібно за допомогою бляшаного совочка, розміри якого дозволяють безпечно проводити цю операцію. Для помішування розплаву і зняття шлаку служить спеціальна графітова або кварцова мешалка, довжина якої повинна забезпечувати зручність роботи і надійний захист рук від опіків. Особлива обережність потрібна при розливі металу в виливниці. Крім того, що необхідний навик, потрібно переконатися в правильності установки виливниці і ступеня її мастила. Зайва мастило може викликати розбризкування металу. Щоб запобігти цьому, ділянку столу для відливання повинен мати бортик. Плавильщик зобов'язаний працювати в захисному фартуху зі шкіри, брезенту або повсті. Викидати злитки з виливниць і охолоджувати їх слід в азбестових рукавицях.

Можна спорудити стаціонарну піч для виплавки металів. Для створення такої печі доречно буде скористатися досвідом древніх ливарників. Історичний матеріал взято з книги Є. М. Черних "Метал - людина - час":

Металурги почали з відносно простих прийомів. Ці прийоми використовувалися потім протягом ряду тисячоліть в більшості районів Старого Світу, а в деяких використовуються аж до наших днів.

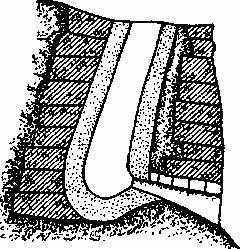

Найдавніші печі часто представляли собою просту яму, обкладеною вертикально поставленими плитами.

Плавильні печі, мабуть, були досить різноманітні, але реконструювати їх дуже і дуже важко. Справа в тому, що кожне з цих пристроїв споруджувалося переважно для однієї-єдиний-жавної плавки, а потім розвалювалося, щоб витягти виплавлений метал.

З цього питання археологія може сказати нам не дуже-то багато. Набагато більше матеріалу дає етнографія.

Ймовірно, про одну з найбільш примітивних конструкцій печей, якою користувалися зулуси, пише Брайант: ". Ми розпитували літніх тубільців, які дітьми повинні були бачити цей процес, однак про нього у них збереглися лише дуже неясні спогади. Плавку виробляли на особливому місці, подалі від будинку і кузні. В землі викопували неглибоку яму, на її дно укладали глиняну чашу діаметром близько 50 см, поверх чаші насипали шар деревного вугілля, на вугілля - шар залізної руди, подрібненої до розмірів щебеню. Руду і вугілля засипали шарами, по а не виходила досить висока купа, яку закривали останнім верхнім шаром деревного вугілля. Під нижній шар вугілля підкладали кінець сопла і починали нагнітати повітря. Поступово метал в руді плавився, стікав і збирався в чаші на дні ями. Скупчилися на поверхні металу шлак і окалину знімали ; окалину переносили в інші форми, попередньо викопані в твердій землі ".

Іншим найважливішим компонентом плавки було, безумовно, паливо - деревне вугілля. У напівпустельних і пустельних районах видобуток палива представляла собою досить складну проблему. Ось чому велике металургійне виробництво могло виникнути тільки в областях з багатою рослинністю. Деревне вугілля готувався спеціально - для нього годилося далеко не всяке дерево, і це перетворювалося в досить відповідальну операцію.

Учень і наступник Аристотеля, видатний давньогрецький вчений-ботанік Феораст (370-285 роки до н. Е.) Присвятив деревного вугілля спеціальний розділ у своїй фундаментальній "Дослідженні про рослини":

Найкращі вугілля виходять з найбільш щільних порід, наприклад. дуба і суничного дерева. Вугілля з цих дерев дуже тверді: тому вони горять дуже довго і дають жару більше всіх інших вугілля. Тому ними користуються в срібних рудниках для переплавки руди.

Дерево для вугілля має бути сирим.

Кращі вугілля виходять з дерев, коли вони в самій порі, і особливо в тому випадку, якщо у них зрізана верхівка: у таких дерев щільність їх, кількість землистого речовини і вологи знаходиться в рівномірних співвідношеннях.

Для випалювання вугілля вибирають і рубають дрова прямі і гладкі, тому що для випалу їх треба укласти якомога щільніше. Коли вся "грубка" кругом укрита, дрова поступово запалюють і помішують їх жердинами.

Звертає на себе увагу ретельність, з якою написаний звіт, і те, що особливо підкреслено відсутність мертвих дерев серед зрубаних.

Ймовірно, найбільш ранні грубки були без примусового дуття. Жар роздувався вітром, тому вони, як правило, споруджувалися на вершинах гір. Сила дуття регулювалася кам'яними плитами, якими загороджували або відкривали вогонь. Примусове дуття було, звичайно, кроком вперед в металургійній техніці. Нагнітався повітря за допомогою міхів, які ще й сьогодні можна зустріти в сільських кузнях. Вони були найрізноманітнішої конструкції. Один з видів таких хутра, які застосовувались індійськими металургами минулого століття, описаний Джоном Персі: "Беруть шкіру козла або лані, яка знімається з тваринного таким чином, що надрізається лише задня частина її. Отвори, відповідні ногам, зашиваються, а в отвір шиї вплутується бамбукове сопло. Хвіст розрізається уздовж, і тільки кути цієї прорізи зшиваються; таким чином, виходить досить вузька і довга щілину, що служить для припливу повітря в хутро. Із зовнішнього боку до країв цієї щілини щільно прикріплюються бамбукові палиці, при пом щі яких зручно розкривати і закривати їх. Таким чином, щілину ця виконує роль клапана. Натираючи шкіру сильно маслом або кислим молоком, їй повідомляють належну м'якість. До кожної печі пристосовується принаймні два хутра, якими управляє одна людина.

Радянський археолог Я. І. Сунчугашев, працюючи на древніх мідеплавильному Туви, виявив піч оригінальної конструкції, що відноситься до раннього залізного віку. Горщик з "листковим пирогом" вугілля і руди ставилося на кам'яну плиту. Під плитою плавильщики влаштовували додаткову топку, яка забезпечувала нагрівання плити. Туди ж підводилося дуття. Ймовірно, кожен раз розбиралася лише верхня частина печі: горщик розколювався, і з нього витягувався злиток чорнової міді. Злиток цей завжди мав форму односторонньої лінзи, т. Е. Повторював форму горщика.

Мідь плавиться при температурі 1083 ° С. Стало бути, щоб отримати злиток міді, золотареві потрібно було досягти, принаймні, цієї температури. Під час експерименту, проведеному, наприклад, Когленом, такого злитка не вийшло, тому що температура виявилася недостатньою. Мідь швидше схожа на губку.

Металургійний горн винайшли багато пізніше - мабуть, не раніше римського часу. Принцип металургійного межі тут залишався тим же, але вся споруда кожного разу не розбиралася. Розплавлена мідь або випускалася з поду печі, або виймалася разом зі шлаком після охолодження. Останній варіант горна був більш примітивним.

Мідь найлегше виплавляється з окислених рудних мінералів, але поклади таких, як правило, малопотужні і зустрічаються досить рідко. Найчастіше зустрічаються сульфідні мінерали міді, в яких знаходиться багато сірки. Для отримання чорнової міді сірку необхідно видалити.

Розпечений вуглекислий газ, так успішно забирає в міді кисень в окислених мінералах, виявився безсилим відібрати в неї сірку в сульфіду. Виникла необхідність застосування нових, більш складних прийомів металургійного переділу.

Найбільші труднощі металургійного переділу мідних пиритов полягає в тому, що мідь і сірка є найближчими хімічними родичами. У природі майже немає реагентів, які могли б "залучити" до себе сірку більше, ніж мідь, і, відповідно, роз'єднати їх. Ось чому процес виплавки міді з халькопирита носить тривалий характер.

На щастя для істориків металургії, в 1831 році в Індії була описана досить примітивна плавка халькопирита, що протікала трохи інакше. Руда обпікалася в невеликій купі, де пальним служив кізяк. Цей випал тривав з вечора до ранку, поки обпалена руда не ставала червоного кольору.

Ймовірно, що це - найбільш древній вид подібного процесу і, до речі, найбільш консервативний, так як він широко використовувався ще на початку нашого століття навіть в європейських країнах, тільки величина випалюються куп руди стала більше.

Чорнова мідь, одержувана таким шляхом, завжди містила значну кількість домішок, і перш за все - залізо. У минулому і нинішньому століттях чорнова мідь мала ще пройти рафінування, або очищення. Років 100 тому чорнову розплавлену мідь для цього продували повітрям або киснем для окислення. Потім її "дражнили" дерев'яними жердинами, щоб мідь закипіла, а більшість домішок пішло в шлак.

З димом виходив надлишок сірки, а руда частково окислюється. Випал у величезних купах тривав багато тижнів. У XIX-XX століттях, наприклад, на повний випал купи витрачали від півтора до трьох місяців.

Лише після цього обпалену руду плавили на "мідний камінь" - штейн. А третій операцією була переплавлення штейну без проміжного випалу на чорнову мідь. У шихту плавки додавалися флюси (плавні) - вапняк або кварцит - для кращого шлакування домішок.