Розкочування гладких отворів невеликої довжини на токарних і карусельних верстатах успішно проводиться за допомогою універсальних однероликові пристосувань малих розмірів, що встановлюються замість різця в розточувальними оправлення. Крім того, для деталей типу гільз застосовуються спеціальні многороликовие пристосування.

Розкочування гільз виробляється за зусиллями від 50 до 600 кг, в залежності від розмірів гільзи і роликів, з подачами 0,3-1 мм / об при швидкостях 70-100 м / хв. При цьому забезпечується шорсткість поверхні v 7-v 8. Точність розмірів зберігається в межах класу, отриманого при розточування.

Розкочування є більш продуктивним в порівнянні з іншими видами чистової обробки отворів. Так, наприклад, заміна шліфування розкачування роликами при виготовленні гільз пневматичних циліндрів скорочує трудомісткість на 0,5-3 години в залежності від розміру деталі. Крім того, при експлуатації циліндрів з розкотили гільзами зменшується знос м'яких ущільнень поршня.

Порожнини гідравлічних і пневматичних циліндрів великої довжини обробляються на верстатах глибокого свердління. У міру збільшення відносини довжини отвору до його діаметра падає жорсткість Борштанги і ускладнюється отримання високих класів чистоти. Для таких отворів розкочування є незамінним способом чистової обробки.

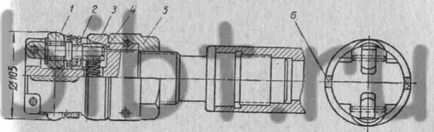

Фіг. 65. Пристосування для розкочування глибоких отворів діаметром до 150 мм.

На Уралмашзаводі розкочуються циліндри гідравлічного механізму подачі прокатних станів діаметром 105 мм і довжиною 6000 мм (d / l = 57). Циліндри попередньо розточуються до шорсткості поверхні v 5. Після розточування на борштангу встановлюється пристосування для розкочування (фіг. 65). У цьому пристосуванні два ролика 1, діаметрально розташовані на важелях 2, розпрямляються пружиною 4. Для введення пристосування в отвір служить конічний кільце 3, яке при русі вздовж осі за допомогою гайки 5 стискає важелі, зменшуючи діаметральний розмір по роликах. Пристосування підтримується в отворі дерев'яними напрямними 6.

У пристосуванні застосовуються ролики з профільним радіусом 20 мм. Робоче зусилля розкочування 300 кг, подача 0,85 мм / об, швидкість 26,5 м / хв. Після одного проходу виходить шорсткість поверхні v 7-v 8. При поліруванні абразивним порошком такий же ефект досягається після десяти проходів з подачею 1,5 мм / об.

Пристосування цієї конструкції застосовуються для обробки отворів діаметром від 80 до 150 мм. Розкочування отворів великих діаметрів виробляється пристосуваннями інших типів.

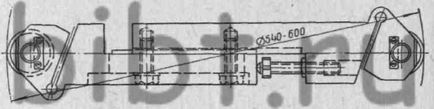

Фіг. 66. Пристосування для розкочування глибоких отворів.

На фіг. 66 показана одна з конструкцій пристосувань, призначених для розкочування глибоких отворів діаметром від 250 до 100 мм. Ці пристосування встановлюються в паз розточний головки замість різців відразу після розточування. Такими пристосуваннями обробляються різноманітні деталі.

На Ново-Краматорському заводі розкачування успішно обробляються циліндри гідравлічних підйомників діаметром 350-425 мм і довжиною до 12 000 мм. Після розкочування досягається шорсткість поверхні v 7-v 8.

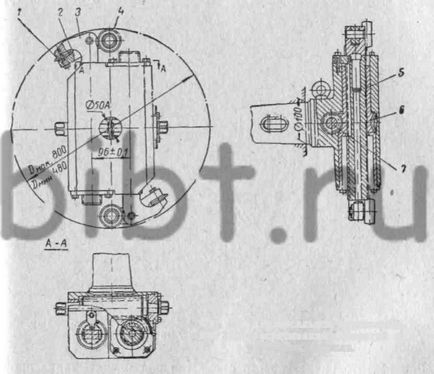

Фіг. 67. Універсальне пристосування для розкочування отворів на розточувальних верстатах.

Для отримання чистих поверхонь успішно застосовується обробка розкачування і на розточувальних верстатах. На фіг. 67 показано універсальне пристосування з регульованим діам.обробки для розкочування отворів на розточувальних, верстатах. Два різьбових штока 5 такого пристосування несуть головки 3 з важелями 2, на яких встановлені робочі ро-лики 4. Штоки з'єднуються різьбленням з гайками 6. Гайки 6 кожного штока мають різьблення різного спрямування. На їх зовнішньому діаметрі нарізані черв'ячні вінці, зчеплені з черв'яком 7. При обертань черв'яка гайки змушують штоки переміщатися, розсуваючи ролики в радіальному напрямку. Після зіткнення роликів з оброблюваної поверхнею черв'яка повідомляється ще кілька оборотів. При цьому штоки продовжують подаватися, створюючи необхідну величину робочого зусилля за рахунок стиснення тарілчастих пружин 1.

Цими пристроями на розточувальних верстатах обробляються такі деталі, як подушки прокатних станів, циліндри електропушек для забивання льотки доменної печі, корпуси конусних дробарок, корпусу гідравлічних буферів прокатних станів і т. П. Для обробки найбільш часто зустрічаються отворів діаметром від 300 до 800 мм застосовуються пристосування двох розмірів: одне для діаметрів від 300 до 480 мм, друге -від 480 до 800 мм.

Отвори великих розмірів в унікальних корпусних деталях також успішно обробляються розкачування на розточувальних верстатах.

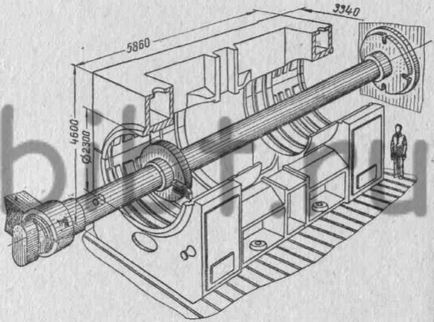

Фіг. 68. Розкочування отвори в станині прошивного стану трубопрокатного агрегату 400.

На фіг. 68 показано розкочування станини робочої кліті прошивного стану трубопрокатного агрегату 400. Оброблюване отвір діаметром 2300 мм і довжиною 5800 мм пересічено великою кількістю пазів, виточок, вікон, що сильно ускладнює чистову обробку різцем, який швидко затупляется і не забезпечує необхідний за кресленням клас чистоти (v 5). Застосування розкочування універсальним однероликові пристосуванням (фіг. 61) дозволяє отримати шорсткість поверхні v 6 і за рахунок скорочення доводочних робіт знижує трудомісткість обробки однієї станини на 350 нормо-годин.

Передрук матеріалів заборонена.

Допоможіть іншим людям знайти бібліотеку розмістіть посилання: