Капітальний ремонт з розбиранням колекторів виробляють у випадках: замикання між суміжними колекторними пластинами; замикання між колекторними пластинами і втулками; заміни пошкоджених колекторних пластин; повної заміни зношених пластин.

У перших трьох випадках іноді вдається усунути несправність, не знімаючи колектор з вала і не отпаівая все колекторні пластини від обмотки якоря. Для збереження в процесі ремонту правильної циліндричної форми колектора його стягують по зовнішній поверхні хомутом, потім відвертають гайку, зрушують нажімной конус і оглядають внутрішню поверхню колектора.

Замикання між пластинами найчастіше відбувається внаслідок попадання металевої стружки або краплі припою всередину колектора. Замикання між пластинами і втулкою зазвичай відбувається в кутах міканітовой манжети. При ремонті в виточку «ластівчин хвіст» вкладають сегменти, вирізані з формувального міканіти і вигнуті в гарячому стані. Якщо перераховані несправності є на стороні колектора, зверненої до якоря, то доводиться поїти всі з'єднання обмотки з колекторними пластинами і знімати колектор з вала за допомогою гвинтового знімача. Для заміни пошкодженої колекторної пластини її отпаивают від обмотки, в стягують хомут роблять проріз і встановлюють її над пошкодженою пластиною. Через проріз обережно вибивають ушкоджену пластину і на її місце встановлюють нову, вирізану за розмірами вийнятої.

Мідь для колекторів трапецеидального перетину, виготовлену шляхом волочіння на кабельних заводах у вигляді смуг довжиною 1,6 - 3,5 м, ріжуть на пластини, враховуючи припуск на обробку торців колектора. Пластини товщиною до 6 мм штампують з припусками на токарної обробки. Це зменшує обсяг токарних робіт і дозволяє отримати відходи у вигляді масивних шматків міді, а не стружки, змішаної з міканітів. При різанні і штампуванні мідної смуги пластини деформуються, тому кривизну, задирки та інші дефекти потім усувають правкою.

Значну кривизну усувають спеціальним воротком, який надягають на один кінець пластини; при цьому другий кінець пластини вставляють в отвір масивної металевої плити. Дрібну плавку виконують на плиті молотком. Потім мідні пластини упереміж з міканітовимі прокладками вручну на гладкій плиті збирають в кільце, зігнуте з листової сталі товщиною 1,5 - 2 мм. Перша пластина, вставлена в проріз кільця, служить упором для наступних.

Після складання комплект пластин перев'язують отожженной сталевим дротом і передають на пресування. У великих машинах колектор збирають з декількох сотень мідних пластин і міканітових прокладок. Кожна пластина і прокладка мають допуск на виготовлення. При складанні в кільце ці допуски складаються, і діаметр колектора може вийти більше або менше розрахункового. Щоб отримати заданий діаметр колектора, частина прокладок замінюють більш товстими або більш тонкими, розташовуючи їх рівномірно по окружності колектора. У процесі ремонту перевіряють стан ізоляції пластин колектора.

Нерівності і доріжки на поверхні колектора усувають поліруванням або обточуванням. Вибір способу усунення дефектів при ремонті залежить від величини виробітку: при виробленні до 0,2 мм застосовують полірування, до 0,5 мм - шліфування, понад 0,5 мм - обточування.

Обточування і шліфування колектора виконують на токарних верстатах або за допомогою переносних пристосувань. При обточуванні колектора швидкість різання не повинна перевищувати 1 - 1,5 м / с, подача різця - 0,2 - 0,3 мм. При виготовленні нових колекторів залишають невеликий запас на знос: 6 мм на одну сторону для колекторів діаметром до 100 мм, 8 мм для колекторів діаметром 101 - 250 мм, 10 - 15 мм для колекторів діаметром понад 251 мм. Тому при кожній черговій обточуванні з колектора знімають стільки металу, скільки необхідно для усунення наявного дефекту.

Полірування колектора виконують при номінальних оборотах машини дрібною скляною шкуркою. Найбільш придатна паперова шкурка з розміром зерна № 180 - 200. Шкірку накладають на дерев'яний брусок, пригнаний з поверхні колектора, а потім з деяким зусиллям притискають брусок зі шкіркою до поверхні обертового колектора, полірують його. При відсутності скляної шкурки необхідних номерів колектор полірують пемзою.

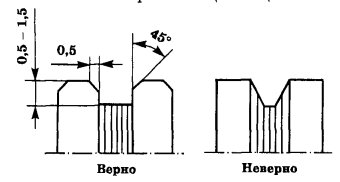

Після обточування ізоляцію колектора продорожівают на глибину 0,5-1,5 мм. Краї пластин скошують під кутом 45 °, як показано на рис. 1. Продорожіваніе ізоляції виконують вручну різаком, виготовленим зі шматка пиляльного полотна, або на верстаті за допомогою спеціального переносного пристрою.

Практика показує, що підприємства не мають запасних колекторів і змушені виготовляти нові власними силами, керуючись основними розмірами старого колектора і враховуючи при цьому величину його зносу. Перед розбиранням дефектного колектора його поверхню покривають двома шарами картону, поверх яких на відстані 50 -60 мм один від одного накладають два бандажа з м'якого дроту, щоб оберегти пластини від розсипання. Вивернувши кріпильні болти, легкими ударами молотка знімають натискну шайбу і конус, попередньо зазначивши взаємне розташування всіх деталей.

Пластини нового колектора виготовляють зі смуг холоднотянутой міді трапецеидального перетину з відповідними розмірами клина. Смугу рубають на шматки необхідної величини (по ширині колектора) з припуском 2 - 5 мм на сторону по довжині.

Мал. 1. Продорожіваніе ізоляції колектора

Як межпластінной ізоляції застосовують листової твердий міканіт КФ необхідної товщини.

У колекторних пластинах до початку збирання фрезерують прорізи, розміри яких на 0,25 - 0,3 мм перевищують розмір дроти обмотки (якщо дроти обмотки впаивают безпосередньо в колекторні пластини). У машинах, у яких дроти обмотки з'єднані з колекторними пластинами через півники, прорізи профрезіровани для установки в них півників.

Заготовлені пластини і міканітовую ізоляцію збирають вручну на круглій плиті, застосовуючи сталеве пресувальне кільце. Пластини встановлюють вертикально на плиті і вставляють між ними шматки ізоляції. Потім перевіряють горизонтальність поверхні пластин і верхнього натискного конуса щодо складальної плити. Колектор нагрівають в печі і пресують, підтягуючи під пресом гайку. Після цього за допомогою преса з колектора знімають Пресове кільце. Потім проводять динамічну формовку колектора, яка полягає в його розгоні з максимальною частотою обертання і одночасному нагріванні до 120 ° С. Для формування колектор надягають на оправлення спеціальної розгінної установки, забезпеченою нагрівальними елементами. Після складання протачивают зовнішню поверхню колектора з припуском на остаточну його обробку на якорі і фрезерують в колекторних пластинах прорізи для вкладання провідників обмотки якоря.