Верхня будова колії складається з рейок, скріплень, рейкових опор (найчастіше у вигляді шпал); баласту і додаткових елементів у вигляді протиугонів, стяжок і інших деталей. Крім того, до верхньої будови відносять стрілочні переводи, мостове полотно і ряд спеціальних пристроїв, наприклад шляхові загородження.

У будь-яких кліматичних зонах і в будь-який час року конструкція верхньої будови колії повинна бути міцною, стійкою, стабільною, зносостійкого, економічною, що забезпечує безпечний і плавний рух поїздів з великими швидкостями.

Рейки - найдорожчий і найвідповідальніший елемент верхньої будови колії. До рейках пред'являють багато вимог. Щоб колеса рухомого складу мали менший опір руху, потрібно, щоб рейки були гладкими. З іншого боку, для того щоб локомотив міг реалізувати максимальну силу тяги, бажано збільшити зчеплення його коліс з рейками, т. Е. Рейки повинні мати шорстку поверхню. У зв'язку з цим в необхідних випадках під колеса локомотива на рейки подається пісок зі спеціальних пристроїв (пісочниць).

Для меншого зносу рейки потрібно робити з твердої сталі. Однак дуже тверда сталь може бути крихкою, що збільшує небезпеку зламу. Таким чином, рейки повинні бути і твердими і в'язкими. Це протиріччя вирішується на основі раціонального підбору хімічного складу стали і за допомогою термічної обробки. Рейок повинен бути досить жорстким, щоб краще протистояти вигину під колесами. У той же час при великій жорсткості рейки будуть зростати так звані динамічні сили від коліс (т. Е. Сили в процесі руху). Це протиріччя намагаються вирішити за рахунок раціонального підбору форми і розмірів рейки.

Не можна забувати, що рейки - виріб масового виробництва, тому вони повинні бути досить дешевими.

Форма сучасного рейки нагадує двутавровую балку, яка краще за інших чинить опір вигину у вертикальній площині.

На українських залізницях перший стандарт на рейки був прийнятий в 1903 - 1907 рр. Було затверджено чотири типи: 1-а, 2-а, 3-а і 4-а з масою відповідно 43,57; 38,42; 33,48; 30,89 кг в 1 м. У 1947 р і наступних роках були затверджені нові стандарти, які встановлюють такі типи рейок: Р43, Р50, Р65 і Р75 з масою відповідно 44,65; 51,67; 64,72; 74,41 кг в 1 м. Буква Р означає слово «рейок», а число вказує приблизну масу 1 м рейки. В даний час рейки типу Р43 прокочуються лише для шляхів промислового транспорту, а також за заявками МПС для одиночної зміни рейок Р43, що лежать в шляху, і для стрілочних переводів.

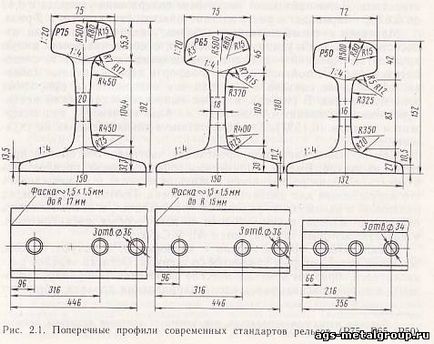

Поперечні профілі сучасних стандартних рейок (рис. 2.1) багато в чому відрізняються від рейок перших стандартів, прийнятих на початку нинішнього століття.

Головка рейки окреслена по Коробової кривої (т. Е. Кривої змінної кривизни), в результаті чого досягаються центральність в передачі зусиль від коліс і достатня ширина їх контактного сліду. Радіус кривої в місці переходу від верху рейки до його бічної грані прийнятий 15 мм, що близько до викружки на колесі в місці початку гребеня. Це ускладнює всползаніе колеса на рейку. Бічні грані головки нахилені (1:20), що розширюють головку знизу і збільшує опорну площу під накладки. Шийка рейки окреслена по кривій змінного радіуса з тим, щоб зробити потовщення при переході до голівки і підошві. Підошва зроблена більш потужною в порівнянні з рейками старих стандартів, щоб виключити небезпеку її зламу при вигині.

Слід підкреслити, що ширина підошви і висота пазухі¹ зроблені однаковими для рейок типів Р65 і Р75. Це дуже зручно при веденні колійного господарства, так як дає можливість застосовувати проміжні і стикові скріплення одні і ті ж для обох типів рейок.

Якість рейок має дуже велике значення в забезпеченні тривалих термінів їх служби та безпеки руху поїздів. Міністерство шляхів сполучення поставило перед металургами завдання - випускати такі рейки, щоб вони до заміни могли пропустити вантаж масою 1200 - 1500 млн. Т брутто в прямих і 500 млн. Т брутто в кривих малих радіусів (600 м і менше).

Рейки зі сталі, виготовленої киснево-конвертерний спосіб, містять більший відсоток фосфору і сірки і, отже, мають більшу хладно- і красноломкостью (т. Е. Відповідно небезпекою зламу при низьких і високих температурах). З цієї причини на магістральних лініях рейки, виготовлені цим способом, знову не вкладаються (застосовуються на під'їзних шляхах промисловості).

Якість рейок контролюють за хімічним складом, мікро- і макроструктуру металу, міцності, прямолінейності² і іншими показниками (міцність зазвичай оцінюється величиною тимчасового опору зразка при його розтягуванні).

До складу рейкової сталі, крім заліза, входять наступні хімічні елементи: углерод³ (0,67 - 0,82%), марганець (0,75 - 1,05%), кремній (0,13 - 0,28%), фосфор (до 0,035%), сірка (до 0,045%).

Вуглець сприяє підвищенню твердості, т. Е. Зносостійкості, стали. Навіть невелике збільшення вмісту вуглецю з 0,42 до 0,62% = призводить до зростання зносостійкості стали майже в 2 рази.

Марганець - дуже корисна добавка, що збільшує як зносостійкість, так і ударну в'язкість (т. Е. Забезпечує малу крихкість). Кремній - добавка, що підвищує твердість і, отже, зносостійкість стали. Фосфор і сірка - шкідливі добавки. Їх наявність пов'язана з тим, що вони містяться в природних залізних рудах. У рейках, які випускає Жданівський металургійний комбінат «Азовсталь», на базі керченських руд міститься миш'як (0,15%). Його присутність в таких розмірах не погіршує сталь.

При виробництві сталі відбувається часткове вигоряння домішок з чавуну. Разом з домішками горить і залізо, перетворюючись в закис, яка розчиняється в рідкому металі і може зробити його непридатним для подальшої обробки. Тому метал перед розливанням у виливниці доводиться «понижати», т. Е. Звільняти від закису заліза шляхом добавки в нього особливих раскислителей, в якості яких використовуються Al, SiCa і ін.

Раскислители, прореагувавши з киснем, утворюють оксиди, основна частина яких видаляється зі шлаком. Залишки окислів раскислителей утворюють неметалеві включення (наприклад, глинозем), які, розгортаючи вздовж напрямку прокату, утворюють доріжки або рядки. Ці включення відрізняються високою твердістю (на порядок вище основного матеріалу), тому, потрапляючи в зону максимальних напружень, вони є осередками освіти втомних тріщин.

Застосування комплексних розкислювачів для виготовлення рейок 1 групи дозволяє зменшити довжину рядків неметалевих включень з 8 мм (у 2 групі) до 2 мм (в 1 групі). У зв'язку з цим стійкість і надійність рейок підвищується приблизно на 20 - 30%.

Для подальшого поліпшення хімічного складу рейкової сталі проводилися досліди по введенню в неї легуючих добавок, наприклад хрому, що призвело до збільшення зносостійкості рейок, але не дало істотного ефекту проти виникнення контактно-втомних пошкоджень. Досліди зі сталлю, що має підвищений відсоток кремнію (0,49 - 0,64%), показали, що хвилеподібний знос таких рейок (див. Докладніше в п. 2.3) стає менше, ніж у рейок стандартного виробництва.

Багато років велася досвідчена гарт рейок тільки по кінцях, а потім по всій довжині. Найбільшого успіху досягли на Нижнетагильском металургійному комбінаті, де застосовується об'ємна гарт, т. Е. Гарт всього рейки (нагрів в печах, а потім охолодження в маслі). Терміни служби рейок, загартованих таким чином, зросли майже в 1,5 рази в порівнянні з незагартованими. Хороші результати отримані на комбінаті «Азовсталь», де застосовується поверхневий гарт головки рейок водовоздушной сумішшю після нагрівання струмами високої частоти. Загартування рейок з пічного нагріву водою також застосовується на Дніпровському металургійному комбінаті імені Ф. Е. Дзержинського.

Проводяться дослідження варіантів технології створення особливо міцних рейок, зокрема виготовлення рейок, у яких головка зроблена більш твердої, ніж шийка і підошва (за допомогою особливого способу гарту). Твердість характеризують одиницями по Брінеллю. Так, якщо шийка і підошва матимуть 331 388 одиниць, то головка 450 одиниць.

Передбачені досліди зі створення термоупрочнение рейок з заевтектоідной стали (сталь, що містить вуглецю понад 0,82%), а також рейок з біметалу, т. Е. Двошарових з різних видів сталей.

Оцінка якості рейок проводиться також по макроструктуру стали. Цю структуру можна бачити на «шлифе» рейки неозброєним оком. До гарної макроструктуру відносять дрібнозернисту структуру, в якій немає раковин, шлаковін, полон, волосовин, неметалевих включень. Особливо важливо, щоб сталь не мала флокенов (внутрішніх дрібних пустот, що виникають у зв'язку з виділенням водню при охолодженні стали).

Довгі роки стандартна довжина рейок на наших залізницях становила 12,5 м. Очевидно, чим більше довжина рейок, тим менше стиків на кожному кілометрі шляху. З огляду на, що стик - складне і напружено працює місце в шляху, вже давно прагнули збільшити довжину рейок. В даний час стандартна довжина рейок 25 м. У шляху укладають рейки довжиною 25 м, як випускаються заводами, так і зварені з рейок завдовжки 12,5 м та іншої довжини.

Рейки довжиною 12,5 використовують лише в наступних випадках: як інвентарні при укладанні рейок-шпальну решітки із залізобетонними шпалами (з наступною заміною батогами безстикової колії), для стрілочних переводів та в якості зрівняльних рейок на безстикової колії.

У кривих ділянках колії виникає необхідність в укорочених рейках (див. П. 4.9). У зв'язку з цим спеціально виготовляють рейки довжиною 24,84 і 24,92 м при 25-метрових рейках і 12,42 і 12,46 м при 12,5-метрових.

По кінцях кожного рейки є отвори. У рейках колишніх стандартів (1а - 4а) отвори робилися овальної форми. Така форма не дуже послаблювала шийку по висоті і дозволяла рельсу змінювати свою довжину при зміні температури.

У сучасних рейок, що мають великі розміри шийки, роблять круглі отвори: вони простіше у виготовленні і, маючи діаметр більше діаметру болта, що не ускладнюють температурні зміни довжини рейок.

Для рейок типів Р75 і Р65 раніше випускалися тільки четирехдирние накладки, а для рейок типу Р50 - шестідирние. Тому на кожному кінці рейок Р75 і Р65 було по два отвори, а у рейок Р50 - по три. Однак для зрівняльних рейок, типів Р65 і Р75, що укладаються на безстикової колії по кінцях батогів, вжито посилених накладки завдовжки 1000 мм з шістьма болтами, тому в даний час в рейках Р65 і Р75 просверливается по три отвори на кінцях. Це покращує температурну роботу рейок в стиках і сприяє збереженню плавності кривих в плані.

Знаючи діаметр болтів і болтових отворів (див. Рис. 2.1), можна підрахувати, чому дорівнює найбільший конструктивний зазор між рейками в стиках. Для рейок Р50 він дорівнює 21 мм, а для рейок Р65 - 23 мм. Фактичну установку зазорів і контроль за їх станом проводять відповідно до Інструкції з поточного утримання залізничної колії.

Для того щоб знизити небезпеку виникнення тріщин у болтового отвору, на його крайках знімають фаску 1 - 2 мм під кутом близько 45 °.

-----------------------

¹ Простір між головкою і підошвою, в якому розміщується накладка.

² Створена магнітна апаратура для поточного контролю кривизни рейок.

³ В загартованих рейках до 0,77%.

шафа пожежний вбудовується габарити