Мембранні технології - сучасний спосіб поділу сумішей, і розчинів за допомогою тонких плівок - мембран. Ці технології є пріоритетним напрямком в хімічній технології, так як використовуються для очищення і розділення сумішей, використовуваних в хімічній промисловості, нафтохімії, біотехнології. Вони знайшли застосування в будівництві для виготовлення покрівель і покриттів, в медицині для створення «штучної шкіри», фармакології як спосіб забезпечення стерильності ін'єкційних розчинів, для водопідготовки та водовідведення, отримання надчистої води, і в харчовій промисловості (фільтрація вин, пива, горілки, освітлення соків) [8].

Сьогодні мембранні технології розділені на технології «старого» і «нового» поколінь. До технологій «старого» покоління відносять мікрофільтрацію (МФ), ультрафільтрацію (УФ), зворотний осмос (ГО) і електродіаліз (ЕД). При цьому УФ, МФ і ГО мають загальну назву - баромембранного процеси, тобто процеси, що відбуваються під тиском. Під технологіями «нового» покоління розуміють газоразделенія (ГР), первапорация (ПВ), мембранну дистиляцію (МД) і поділ за допомогою рідких мембран (ЖМ) [5,10].

Для кожного процесу поділу необхідні різні мембрани. Зазвичай вони діляться за наявністю пір (пористі / непористі) і наявності підкладки (симетричні - без підкладки / асиметричні - з підкладкою з нетканого матеріалу). При цьому якщо мембрана пориста, то для кожного процесу поділу необхідний той чи інший розмір пір, щоб затримувати речовини різних структур і розмірів (див. Таблицю 1).

Основні характеристики баромембранного процесів

Процеси УФ і МФ широко застосовуються в очищенні і опріснення природних вод (в т. Ч. Морських) при водопідготовки, а також для очищення промислових стічних вод і технологічних розчинів при водовідведенні, що дозволяє в значній мірі вирішувати проблеми запобігання забруднення навколишнього середовища. А оскільки захист навколишнього середовища від забруднень - одна з першорядних завдань людства, то важливим є вивчення та розвиток процесів УФ і МФ. Тому розглянемо ці процеси докладніше.

Процеси УФ і МФ найбільш близькі до звичайної фільтрації і проводяться під дією перепаду тиску між фільтрується, розчином і фільтратом по різні боки напівпроникною мембранної перегородки. Для УФ і МФ важливий розмір пір і розподіл пор по всій товщині мембрани.

Основою для отримання мембран є полімери. При цьому до мембран пред'являють ряд чітких вимог:

- Висока роздільна здатність (селективність);

- Висока питома продуктивність (проникність);

- Хімічна стійкість до дії середовища, що розділяється системи;

- Незмінність характеристик в процесі експлуатації;

- Достатня механічна міцність;

- Низька вартість.

Виходячи з цих вимог, полімери, з яких формуються мембрани, повинні мати такі характеристики як висока хімічна і термічна стійкість, еластичність, електропровідність і електропроніцаемость, взаємодія з водою і іншими розчинниками, нешкідливість [5,9,10].

У науковій і патентній літературі описано отримання мембран з найрізноманітніших полімерів: ефірів целюлози (ацетату целюлози, нітроцелюлози та їх сумішей), поліефірів, аліфатичних і ароматичних поліамідів, полісульфони, полиимидов, ароматичних поліамідоімідов, поліпропілену, фторованих полімерів, полівінілового спирту та його кополімерів, сополімерів акрилонітрилу, поліефіркарбоната, поліуретанів та інших.

У промислових масштабах в якості полімерів для отримання мікро-і ультрафільтраційних мембран широко використовуються ефіри целюлози, полісульфони, поліефірсульфона, поліаміди, сополімери акрилонітрилу, полівініліденхлорид, фторовані полімери. Ці полімери мають досить високу хімічну стійкість до агресивних середовищ, достатню термічну стійкість і не змінюють властивостей в процесі експлуатації.

Слід зауважити, що такі полімери як полисульфон і поліефірсульфон, використовуються не так давно, але вже встигли позитивно зарекомендувати себе на ринку мембранних технологій [3,4,9].

Поліефірсульфона - полісульфони другого покоління, вони дозволяють отримати термопластичні матеріали з робочими температурами тривалої експлуатації 200 ° С і вище. Вони виходять реакцією 4,4-діоксідіфеніл-сульфону у вигляді лужної солі з 4,4-діхлордіфенілсульфоном. В результаті цієї реакції отриманий полімер має і ароматичне кільце, і досить міцну зі зв'язків сульфо-групу, яка позитивно впливає на температуру склування полімеру (див. Рис.1).

Малюнок 1. Структурна формула поліефірсульфона

Поліефірсульфон (ВЕЗ) - це неусіленний, аморфний полімер, головними характеристиками якого є його високі термічні, електричні і механічні властивості, які є типовими для кристалічного полімеру. Поліефірсульфона мають високу стійкість до впливу високих температур, гідролізу, хімічного впливу і пару.

До механічних властивостей поліефірсульфона відносяться високі розтяжне напруга, міцність на вигин і коефіцієнт пружності. Ці полімери стійкі до термічної і термоокислительной деструкції, до радіаційного впливу. Межа плинності у них на 20 - 30% більше, ніж у поликарбонатов і поліамідів. Поліефірсульфона стійки до дії мінеральних кислот, лугів, розчинів солей, спиртів, аліфатичних вуглеводнів, масел, ефірів, мастил, проте в хлорованих вуглеводнях і амідних розчинниках вони розчиняються. Кетони, складні ефіри і ксилол викликають розтріскування даного полімеру.

Температура формування вище температури формування більшості інших термопластів, тому вироби з ПЕС можуть використовуватися при високих температурах, що не деформуючись.

Поліефірсульфона відрізняються дуже малою усадкою, яка рівномірна при формуванні. Термічний коефіцієнт розширення в два рази менше, ніж у більшості термопластів, що дозволяє виготовляти з них деталі складної конфігурації, що мають невеликі допуски на розміри. Так само він прозорий і добре стерилізується, що знайшло застосування в медицині [7,8].

Саме ці властивості і дозволяють виготовляти з ПЕС мембрани, що відповідають більшості вимог, перерахованих раніше. Однак, через стійкості до води полімеру, мембрана з нього є гідрофобною, тобто не здатної смачиваться водою, а, отже, не здатної до очищення водних розчинів. У зв'язку з цим спектр застосування ПЕМ-мембрани падає. Ця проблема може бути вирішена трьома способами:

- введенням в формувальний розчин мембрани гідрофільного полімеру полівінілпіролідону (ПВП);

- сульфуванням вихідного полімеру;

- обробкою мембрани в плазмі.

Дані процедури дозволяють збільшити гідрофільність мембрани в кілька разів, що в свою чергу сприятливо позначається на її адсорбційних здібностях. Третій спосіб використовується вкрай рідко, так як підтримання ступеня гідрофільності по всій площі мембрани досить важко.

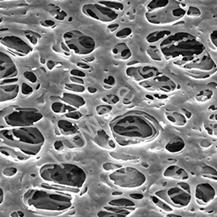

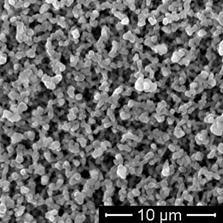

Введення ПВП застосовується досить широко вУкаіни і за кордоном, так як ПВП добре сумісний з ПЕС і більш гидрофилен. При цьому формування мембрани методом фазового розпаду дає кращий результат, ніж формування в поливальному розчині, при якому велика частина полівілпірролідона видаляється водою при відмиванні. Зміна в структурі мембрани з ПЕС за рахунок введення в неї ПВП показано на рис. 2.

Сульфирование ж, в свою чергу, дозволяє вводити в структуру самого полімеру гідрофільні групи, уникаючи додавання будь-яких гідрофілізующіх добавок. Сульфовані мембрана не змінює своїх властивостей, але технологія її отримання досить складна: ПЕС розчиняють в сірчаної кислоти з подальшим осадженням сульфовані полімеру з розчину у вигляді волокна. Потім волокно піддається ретельної відмиванню від кислоти і сушці до повного видалення вологи. Таким чином ступінь сульфирования може досягати 3%.

Малюнок 2. а) Структура поліефірсульфоновой мембранидо гидрофилизации. б) Структура поліефірсульфоновой мембранипосле гидрофилизации за рахунок введення ПВП.

Крім пористості і характеру пір до основних характеристик мембран для МФ і УФ відносяться крайовий кут змочування і точка проскока бульбашки.

Крайовий кут змочування мембрани дозволяє судити про гидрофобности або гидрофильности плівки. При цьому, чим менше кут змочуваності, тим більше гідрофільність мембрани [1,2,4].

Точка проскока бульбашки - це мінімальний тиск газу, необхідне для видавлювання рідини з пір максимального діаметра мембрани. Цей показник дає уявлення про цілісність (відсутність дефектів в структурі мембрани, які можуть негативно вплинути на розподіл суміші) мембрани і розподілі її пор за розмірами.

Як показують досвідчені дані, після введення в структуру ПЕС ПВП точка проскока бульбашки збільшується мало не в два рази, а при сульфірованіі зростає з 4,2 до 4,8 бар, що говорить про те, що модифікована мембрана стає міцнішим і зможе довше служити .

Мембрани з ПЕС можна формувати різними способами. Це дозволяє варіювати розмір пір від 1 нм до 0,2 мкм з товщиною мембрани від 80 до 130 мкм. При цьому мембрана матиме порістостость в 70-80% [2,3,6].

Таким чином, відкриття поліефірсульфона і виготовлення з цього полімеру мембран, є своєрідним проривом в області мембранних технологій через низку переваг:

- вузький розподіл пор за розмірами, що обумовлює високу селективність мембран і високу здатність утримувати колоїдні частинки різної природи і бактерії, що особливо важливо в фармакології;

- використання мембран з поліефірсульфона для фільтрації великого спектра рідин при нормальних і підвищених температурах внаслідок високої механічної міцності і широкого діапазону робочих температур (до 125 ° C);

- хороша хімічна стійкість в значному діапазоні значень pH (1-13), що дозволяє проводити хімічну регенерацію і фільтрацію агресивних рідин для різних галузей промисловості;

- стійкість до впливу окислювачів, в тому числі активного хлору (в діапазоні концентрацій 50-200 мг / л) [6,8,9].

З наведених відомостей слід, що поліефірсульфон - це полімер нового покоління. Він відповідає всім необхідним вимогам, матеріали з нього досить широко застосовуються. Так само він добре піддається модифікації. Саме це і дає стимул для подальших досліджень і розробок.