Сторінка 2 з 3

Б. ПЕРЕВІРКА ЦЕНТРУВАННЯ двухопорного ротора

1. Перевірка центрування за допомогою однієї пари скоб. Перевірка центрування роторів за допомогою скоб (рейсмусов) заснована на наступному.

Якщо на кожну з напівмуфт з'єднуються роторів зміцнити по рейсмусом (рис. 2), кожен з яких має по два вістря, причому одне направлено горизонтально, а друге - вертикально, то при повороті кожного з валів вістря кожного з рейсмусов будуть описувати кола, перпендикулярні осі обертання валу, на якому рейсмус закріплений. Якщо встановити вістря відповідних рейсмусов один проти одного і проводити спільний поворот валів, то величини радіальних а й осьових Ь зазорів між вістрями рейсмусов будуть залежати тільки від взаємного положення осей обертання, але не залежатимуть від неправильної обробки циліндричних поверхонь і торців напівмуфт, а також від викривлень валів; при атом передбачається відсутність осьових зсувів роторів при їх повороті. Взаємне положення осей обертання обох валів може бути визначено на підставі вимірів зазначених радіальних і осьових зазорів при чотирьох положеннях роторів (при спільному їх повороті), що відрізняються один від одного на 90 °.

При правильній установці валів все зазори а й зазори Ь (рис. 2) при кожному з чотирьох положень валів будуть рівні між собою (про допустимих відхиленнях см. П. 4 цього розділу).

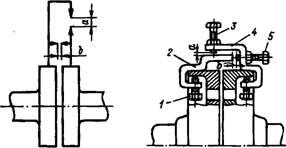

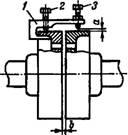

Мал. 2. Установка рейсмусов на напівмуфтах

Для вимірювання радіальних і осьових зазорів застосовують пристосування різних конструкцій, що зміцнюються на напівмуфтах або на валах поблизу полумуфт. На рис. 3 показано таке пристосування для центрування, що складається з двох сталевих скоб 2 і 4, укріплених за допомогою болтів / на напівмуфтах остаточно з'ясованим і пріцентровиваемой машини. Скоби встановлюють один проти одного з тим, щоб можна було одночасно проводити вимірювання радіальних а й осьових b зазорів щупом при різних положеннях роторів. Для вимірювань і регулювання величини цих зазорів при установці скоб служать болти 3 і 5 з контргайками.

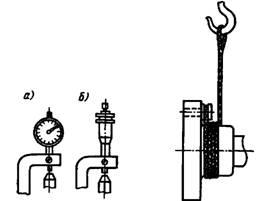

Всі ці пристосування повинні мати достатню твердість для того, щоб вони не прогиналися при виконанні вимірювань щупом і під дією власної ваги. Для підвищення точності вимірювань зазорів можна замість вимірювальних болтів встановити індикатори (рис. 4, а) або мікрометричні головки (рис. 4, б), що укріплюються на скобах гвинтами.

Перед встановленням пристроїв для центрування напівмуфт повинні бути роз'єднані, все болти вийняті, ротори кілька розсунуті, щоб не було торкань між напівмуфтами. Потім перевіряють вільне проворачивание кожного з роторів і переконуються у відсутності будь-яких зачіпань, наприклад в ущільненнях щитів корпусу машини; перевіряють також наявність розбігу ротора.

Щоб запобігти осьові переміщення роторів, необхідно встановити надійні упори в заточки або в торці валів. Встановлюють ротори так, щоб ризики на обох напівмуфтах збігалися, зміцнюють центровочне пристосування і встановлюють його так, щоб при вимірі можна було користуватися мінімальним числом пластин щупа. При цьому вимірювання більш точні; бажано, щоб початкові зазори становили не більше 2-3 мм. Зовнішню скобу встановлюють на напівмуфті вивіреної машини. Після установки пристосувань обов'язкове перевірка надійності їх закріплення. При вимірах необхідно періодично переконуватися в тому, що всі скоби не стосуються будь-яких частин машини; не слід також торкатися скоб руками.

Мал. 4. Вимірювання зазорів. а - індикатором; б - мікрометричною головкою

Мал. 5. Поворачивание ротора краном

Для вимірювання радіальних і осьових зазорів обидва ротора одночасно повертають від початкового положення (0 °) на 90 °, 180 ° і 270 ° в напрямку обертання приводного двигуна або механізму і щупом вимірюють зазори в кожному з цих чотирьох положень і при збігу рисок.

При вимірах слід пластини щупа заводити з легким зусиллям. Щоб вимірювання були більш точними, їх повинно проводити одна особа.

Легкі ротори можна повертати вручну або важелем, важкі доводиться повертати краном. В останньому випадку в один з отворів муфти вставляють палець (рис. 5), на якому зміцнюють один кінець стропа; останній кілька разів обертається навколо маточини муфти. Другий кінець стропа надягають петлею на гак крана. При кожному вимірі зазорів трос повинен бути ослаблений.

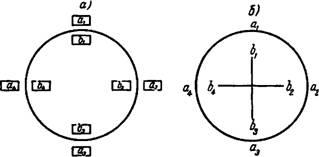

Мал. 6. Запис результатів вимірювань при центруванні ротора однією парою скоб

Результати вимірювань радіальних і осьових зазорів записуються, як зазначено на рис. 6, а чи, більш спрощено, на рис. 6, б, де АІ про> ь а> г. <*л и Ьи &2. Ь\ — соответственно радиальные и осевые зазоры при углах поворота валов на 0°, 90°, 180° и 270°. Такой порядок записи принимается условно, если смотреть на торец полумуфты прицентровываемой машины со стороны установленной машины.

Критерієм правильно проведених вимірювань зазорів є дотримання наступних рівностей:

т. е. сума радіальних, а також і осьових зазорів по двох взаємно перпендикулярним діаметрам повинна бути однакова. Крім цього, для контролю правильності вимірювань слід після чотирьох пар вимірювань знову встановити ротори в початкове положення (0 °); виміру в цьому положенні повинні збігатися з початковими в цій точці.

Причинами неправильних вимірювань можуть служити недостатня жорсткість установки центрувальними пристосування, неоднакові зусилля при заведенні пластин щупа в зазори, а також осьовий зсув роторів в процесі вимірювань. При значних відхиленнях вимірювань (більше 0,02 мм), виявлених цими перевірками, необхідно усунути викликали їх причини і знову повторити вимірювання.

Якщо не представляється можливим провести вимірювання при нижньому положенні пристосування (зазори Лз і з), то виконують вимірювання при трьох положеннях скоб, а відсутню вимір замінюють розрахунком; радіальні і осьові зазори внизу визначають з виразів.

Позитивні значення величин Х1 і Х2 відповідають переміщенню вправо, а негативні - вліво; позитивні значення величин у \ і відповідають переміщенню вгору, а негативні - вниз. Всі зазначені напрямки переміщень справедливі тільки в тому випадку, якщо при вимірах і при запису їх результатів дотримані наступні положення:

а) розташування літерних позначень на рис. 6 відповідає торця напівмуфти пріцентровиваемой машини, якщо дивитися на цей торець з боку остаточно встановленої машини;

б) охоплює скоба встановлена на напівмуфті остаточно встановленої машини;

в) незалежно від прийнятого напрямку повороту ротора в процесі центрування відліки а \ і Ь \ знаходяться зверху, а Ь'- справа.

2. Перевірка центрування за допомогою двох пар скоб. При перевірці центрування однією парою скоб, як це було зазначено раніше, необхідно запобігти осьові переміщення валів, які спотворюють результати центрування. Для запобігання впливу осьових зсувів роторів центрування можна проводити за допомогою двох пар скоб (рис. 8), розташованих відносно один одного на 180 °.

Мал. 7. Приклад центрування роторів за допомогою однієї пари скоб

Однією парою скоб вимірюють радіальні і осьові зазори, а інший - тільки осьові. Обидві пари скоб повинні вимірювати осьові зазори на однаковому радіусі.

Вимірювання зазорів за цим способом виробляються також при послідовному спільному повороті обох роторів на 0 ° 90 °, 180 ° і 270 °. При кожному положенні вимірюють один радіальний зазор і два осьових. Методика вимірювань в усьому відповідає викладеному для випадку центрування однією парою скоб.

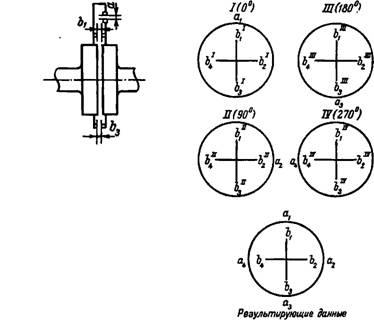

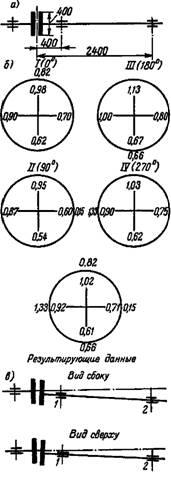

Запис вимірювань в чотирьох положеннях показана на рис. 9. На підставі цих записів визначаються підсумкові осьові зазори в чотирьох точках кола. Результуючий осьової зазор приймається рівним напівсумі зазорів, виміряних в даній точці при одному положенні скоб і при положенні, повернутому на 180 °, т. Е.

Мал. 8. Схема установки двох пар скоб для центрування роторів

Мал. 9. Запис результатів вимірювань при центруванні роторів за допомогою двох пар скоб

Мал. 10. Скоба для центрування роторів по напівмуфтами

Мал. 11, Запис результатів вимірювань при центруванні по напівмуфтами

Такий спосіб визначення результуючих зазорів виключає вплив неоднаковості величин осьових зазорів обох пар скоб при їх закріпленні, а також і можливих осьових зсувів ротора при його поворотах. Це пояснюється тим, що ці величини увійдуть в результуючі зазори кожної точки у вигляді постійних величин, які виключаються внаслідок того, що при визначенні перекосу лінії валів беруться різниці результуючих зазорів.

На підставі результуючих даних вимірювання зазорів визначають необхідні переміщення підшипників за формулами (1) - (4), підставляючи в них замість ЬІ Ь% у Ь% і видання \ результуючі осьові зазори.

3. Перевірка центрування по підлозі муфтам. При перевірці центрування за цим способом для вимірювання радіальних зазорів застосовують скобу, одна з конструкцій якій показана на рис. 10. Скобу / прикріплюють до напівмуфті встановленого ротора за допомогою болта 2. В скобу ввертають вимірювальний болт 3 з контргайкою. Радіальні зазори а вимірюють щупом між вимірювальним болтом і зовнішньої окружністю напівмуфти. Тут замість вимірювального болта може застосовуватися і індикатор. Осьові зазори вимірюють за допомогою щупа між торцями напівмуфт. Слід зазначити, що в деяких конструкціях муфт передбачаються контрольні заточування на циліндричній поверхні і на торці.

Мал. 12. Приклад центрування роторів по напівмуфтами

Якщо відстань між торцями напівмуфт більше, ніж це можна виміряти набором пластин щупа, то осьові зазори вимірюють щупом і додаткової калібровочой платівкою.

Вимірювання зазорів виробляються також при установці обох роторів в чотирьох положеннях (0 °, 90 °, 180 ° і 270 °). При кожному положенні вимірюється один радіальний зазор і чотири осьових.

Осьові зазори вимірюються при кожному положенні полумуфт в чотирьох точках по кінцях двох взаємно перпендикулярних діаметрів; запис результатів вимірювань ведеться, як зазначено на рис. 11. На підставі цих записів визначаються підсумкові зазори, які приймаються рівними середній величині зазору в даній точці, т. Е.

І при цьому методі виключається, звичайно, вплив на результати центрування осьових зсувів ротороь, які можливі в процесі центрування.

Як було зазначено, критерієм правильності проведених вимірювань осьових зазорів є рівність суми осьових зазорів по горизонтальному діаметру сумі цих же зазорів по вертикальному діаметру. Це справедливо також по відношенню до результуючим осьовим і радіальним зазорам.

Якщо при даному способі центрування виявиться неможливим зробити виміри в одній з точок, то можна, так само як це було зазначено вище, зробити виміри в трьох точках, а величини зазорів в четвертій точці визначити розрахунком.

Для визначення переміщень підшипників користуються формулами (1) - (4), підставляючи в них замість ЬІ Ь'Ь'і Ь \ величини результуючих зазорів.

Приклад. Нехай відстані Л і / 2 (рис. 12, а) рівні відповідно 400 мм і 2400 мм, діаметр муфти дорівнює 400 мм, т. Е. Г = 200 мм; при вимірюванні радіальних і осьових зазорів отримані дані, представлені на рис. 12, б. Потрібно розрахувати переміщення підшипників для правильної установки роторів.

4. Допуски на центрування. Якщо центрування проводиться скобами, то при спільному повороті обох роторів на 0 °, 180 ° і 270 ° і при радіусі вимірювань осьових зазорів 250- 300 мм величини радіальних, а також осьових зазорів не повинні відрізнятися один від одного більш ніж на 0,03 мм . При іншому радіусі вимірювань допуски на осьові зазори повинні бути змінені пропорційно радіусів.

При центруванні по напівмуфтами радіальні, а також осьові зазори при тих же положеннях валів і при муфтах діаметром 400-500 мм не повинні відрізнятися один від одного більше ніж на 0,05 мм.

Допуски на центрування турбогенераторів по напівмуфтами наведені в табл. 1.

Тип сполучної муфти

Різниця середніх величин зазорів, мм