Складання і зварювання конструкцій

З алюмінієвих сплавів

При виготовленні вузлів, секцій та корпусів суден з алюмінієвих сплавів для з'єднання деталей використовують клепку, зварювання і клеесварние з'єднання.

Клепані конструкції застосовують в двох випадках:

- при виготовленні конструкцій з НЕ зварюють сплавів;

- при виготовленні тонколистових конструкцій (товщина менше 3 мм).

Збірку клепаних конструкцій з легких сплавів виконують наступними способами:

- По розмітці із застосуванням універсальних інструментів і пристосувань;

- По складальним отворам в деталях із з'єднанням деталей пружинними фіксаторами;

- Збірка в пристроях, що забезпечують взаємне розташування деталей.

Збірка клепаних конструкцій виконується в такій послідовності:

1. Установка деталей або вузлів в складальне становище.

2. Установка засоби тимчасового кріплення деталей один з одним - пружинних фіксаторів, складальних болтів, струбцин.

3. Свердління і при необхідності зенкование отворів під заклепки.

4. Зняття тимчасових кріплень, розбирання конструкції, очищення поверхонь.

5. Антикорозійне покриття поверхонь, що сполучаються.

6. Установка прокладок, нанесення герметика.

7. Остаточне складання під клепку з контролем якості збірки.

8. Клепка з'єднань.

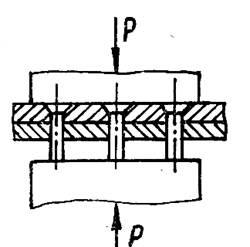

У суднобудуванні застосовують клепку ударну і пресову (ріс.12.13).

Ударна клепка виконується пневматичним молотком. Пресова клепка виконується на клепальних пресах і може бути одиночній і груповій (до 36 заклепок за один робочий хід преса). Пресова клепка більш продуктивна, ніж ударна, і відсутність шуму і вібрації покращує умови роботи клепальників.

Ріс.12.13. схема клепки

а) - ударна клепка; 1 пневматичний молоток, 2 заклепка, 3 підтримка;

б) пресова групова клепка.

При виготовленні зварних конструкцій з алюмінієвих сплавів необхідно враховувати особливості їх зварювання і підвищені в порівнянні зі сталевими деформації.

За ступенем зварюваності алюмінієві сплави можна розділити на 3 групи:

2) - зварюють, але вимагають після зварювання термічної обробки;

До зварювати можна адресувати термічно неупрочняемие сплави. До другої і третьої груп відносяться термічно зміцнюється сплави.

Зварювання алюмінієвих сплавів здійснюють в середовищі інертного газу - аргону Ar. Застосовують наступні види зварювання:

- автоматичне зварювання плавиться і не плавиться, (ріс.12.14) в нижньому положенні;

- напівавтоматичне зварювання електродом, що плавиться в будь-якому просторовому положенні;

- ручна електродугова зварювання неплавким електродом в будь-якому просторовому положенні.

Мал. 12.14. Схеми аргонно - дугового зварювання.

а - не плавиться,; б - плавиться;

1 - вольфрамовий електрод; 2 - присадочний матеріал;

3 і 6 - зварювальний дуга; 4 і 7 - потік аргону; 5 - електродний дріт.

До точності складання і зварювання пред'являють підвищені вимоги. Для зменшення зварювальних деформацій зварювання конструкцій з алюмінієвих сплавів необхідно виконувати в жорсткій оснащенні.

У загальних рисах технологічні процеси складання і зварювання алюмінієвих конструкцій такі ж, як і для сталевих конструкцій.

Збірка вузлів і зварювання вузлів - полотнищ, таврових балок, вузлів рамного набору здійснюється на складальних щитах, які виготовляють з товстої фанери або металевих листів, з застосуванням необхідних пристосувань і кондукторів.

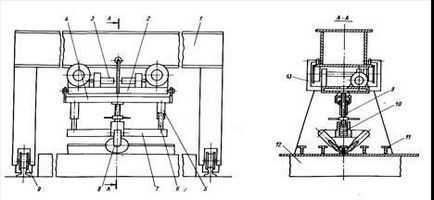

Існують механізоване обладнання для виготовлення конструкцій з алюмінієвих сплавів, в складі якого є пристрої для попередження та усунення зварювальних деформацій. На рис. 12.15. показано пристрій для усунення зварювальних деформацій шляхом прокатки околошовной зони.

Мал. 12.15. Конструктивна схема пристосування для прокатки зварних швів роликами.

1 - катучая балка; 2 - каретка; 3 - двигун; 4 - рухома балка;

5 - напрямні втулки; 6 - колонки; 7 - хрестовина; 8 - натискні ролики;

9 - гвинт; 10 - тарілчасті пружини; 11 - зварювальний панель; 12 - плита;

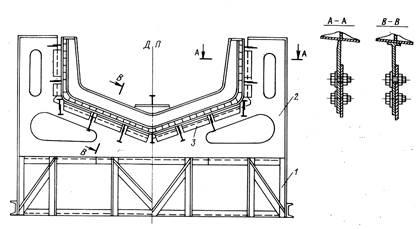

На рис. 12.16 показаний ділянку для побудови та автоматичного зварювання плоских полотнищ з алюмінієвих сплавів.

Ріс.12.16. Ділянка виготовлення плоских секцій з алюмінієвих сплавів

Збірку корпусів суден з легких сплавів можна виконувати двома способами - в стапель - кондуктора і вгору кілем на стапель-ліжку.

При складанні судна в стапель - кондуктора насамперед виготовляють сам кондуктор (ріс.12.17), перевіряючи його форму і розміри по плазово даними. Розміри зв'язків стапель-кондуктора визначають розрахунком, враховуючи очікувані зварювальні деформації і напруги.

Збірка корпусу в стапель - кондуктора починається з установки листів зовнішньої обшивки і ведеться в напрямку від діаметрально площині до бортах і від середини до країв. З'єднання частин корпусу виробляють за допомогою електропріхваток. До кондуктору корпусні конструкції кріпляться за допомогою притискних планок. Застосовують напівавтоматичну зварювання в середовищі аргону.

Ріс.1.17. Збірка корпусу в стапель - кондуктора

1 - підстава стапель-кондуктора; 2 лекала; 3 - притискні планки

Збірку корпусу вгору кілем виконують на стапель - ліжку, починаючи зі збірки настилу палуби. Потім встановлюють на настилі палуби поздовжні ребра жорсткості, перебирання, вертикальний кіль, шпангоутние рами (див. Ріс.12.18) і так весь набір.

Шпангоутние рами попередньо збирають на щитах або в універсальних кондукторів. На щити по плазово даними наносять контури дії вузлів, за якими встановлюють фіксуючі елементи, в найпростішому випадку - дерев'яні бруски.

На готовий каркас (див. Ріс.12.19) встановлюють і приварюють листи кільового пояса, а за ним, послідовно листи правого і лівого борту.

Після закінчення складання і зварювання корпусу його перекантовуються, підварюють стики і пази настилу палуби, встановлюють надбудову або рубку і виконують добудовні роботи.

Корпуси суден з алюмінієвих сплавів довжиною до 25 м рекомендується збирати в стапель - кондуктора або на стапель-ліжку цілком. При довжині корпусу до 35-45 м в тій же оснащенні двома блоками, при довжині до 50-60 м - трьома блоками. При складанні судна вгору кілем готові блоки корпусу, перекантовуються, а потім збирають і зварюють по монтажним стиках.

Мал. 12.18.Шпангоутная рамка корпусу.

Стапель - кондуктор - дорога оснащення. Застосування стапель - кондукторів економічно виправдано при будівництві великої серії судів. Для одиничної і дрібносерійної будівництві судів краще застосовувати збірку вгору кілем на стапель-ліжку.

Мал. 12.19. Збірка корпусу катамарана вгору кілем

Клеесварние з'єднання застосовують для тонколистових конструкцій і отримують їх контактним точковим зварюванням по клею, схема якої показана на ріс.12.20. При контактної точкової зварюванні по клею до деталей 1 і 2, між якими завдано шар клею 3, підводять через електроди 4 електричний струм від трансформатора 5 і в процесі зварювання стискають деталі силами P.

Збірку з'єднань під зварювання, особливо профілів з листами, доцільно виконувати по складальним отворам, поєднуючи деталі за допомогою пружинних фіксаторів. Після зварювання складальні отвори заклепивают.

Застосування клеесварних з'єднань замість клепаних в кілька разів знижує трудомісткість робіт і покращує умови праці.

Ріс.12.20. Схема контактного точкового зварювання по клею

Особливості з'єднання конструкцій з алюмінієвих сплавів зі сталевим корпусом

Тенденцією сучасного суднобудування є відносне збільшення маси надбудов (рубок) і зменшення маси корпусу, що веде до зниження остійності судна. Застосування алюмінієвих сплавів для виготовлення надбудов вирішує цю проблему.

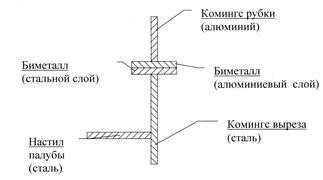

Якщо корпус судна виготовляється зі сталі, а надбудова з алюмінієвого сплаву (ріс.12.21) потрібне спеціальне конструкторське рішення по їх з'єднанню.

Мал. 12. 21. Блок надбудови з алюмінієвого сплаву

Звичайна технологія зварювання непридатна через сильний відмінності необхідних температур для кожного з металів. Крім того, з'являється небезпека виникнення корозії в присутності електроліту (морської води). Алюміній в морській воді піддається в цьому випадку корозії, а сталь захищена.

Традиційна практика передбачала поділ двох металів гумової або пластикової прокладкою і з'єднання надбудови (рубки) з корпусом клепкою. Клепка пов'язана зі складними умовами і великим обсягом ручної праці, крім того існує контакт металів через саму заклепку, що також призводить до корозії.

Збірка під зварювання конструкцій з алюмінієвих сплавів з конструкціями зі сталі полягає в тому, що між примикають один до одного елементами конструкцій з алюмінієвого сплаву і стали виставляється деталь з біметалу.

Біметал може бути отриманий в результаті одночасного пресування і прокатки двох листових заготовок - сталевий і алюмінієвої. Прокатний біметал поставляється плитами 10х600х600мм. Для отримання планок необхідної ширини (30 мм) плити нарізають на смуги на гільйотині і використовують для з'єднання сталевих і алюмінієвих конструкцій.

Сталева деталь приварюється до сталевого шару биметалла напівавтоматичним зварюванням у середовищі вуглекислого газу, а алюмінієва деталь приварюється до алюмінієвому шару ручної аргонодугового зварюванням неплавким електродом або напівавтоматичним зварюванням плавиться в аргоні.

На рис. 12.22. показаний вузол з'єднання стінки надбудови (рубки) з алюмінієвого сплаву з комінгсом на палубі сталевого судна.

Ріс.12.22 Схема зварювання на біметалевих планках