Обсяг дозування і час перебування матеріалу в циліндрі

Важливим критерієм, що визначає якість, є встановлений в вузлі впорскування обсяг дозування Нижня межа корисного об'єму дозування визначається, з одного боку, точністю спрацьовування і точністю замикання затвора зворотного потоку (це визначає відтворюваність якості литих виробів), з іншого боку, термічною стабільністю переробляються пластмас Коливання кінцевого положення дозування і коливання позиції перемикання також впливають на якість литих виробів, особливо при малій вазі дози упорскування неточний ості в позиціонуванні кожної з цих функцій в розмірі всього лише на 0,2 мм означають відхилення у вазі дози упорскування приблизно на 2% Ці неточності позиціонування разом з зазначеними вище коливаннями в роботі затвора зворотного потоку можуть призвести до отримання перелитих виробів

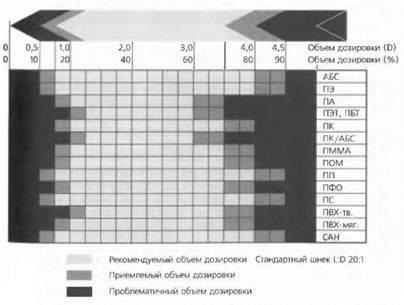

Для більшості матеріалів при технічно можливе ході шнека 4,5 - 5 Д значення близько 0,5 Д, або 10% від максимального обсягу дозування слід розглядати як мінімальне значення для обсягу дозування шнека Особливо у сумішей полімерів і високожаропрочних термопластів обсяг дозування і що випливає з нього час перебування матеріалу в циліндрі є істотним чинником, що впливає на молекулярні перетворення матеріалу.

У більшості машин для лиття під тиском максимальний хід шнека складає 4,5 Д - 5 Д. Так як з точки зору конструкції відносно просто і сприятливо за видатками збільшити хід шнека до 6 Д і, тим самим, нібито досягти великої ваги дози упорскування, деякі машинобудівники ідутетім шляхом

Робота на верхній межі ходу дозування діє негативно на якість литих виробів Довгий хід дозування, ті зменшена ефективна (що знаходиться в циліндрі) довжина шнека при пластикации, знижує частку енергії конвекції, і тепловіддачі, і енергії дисипації в підведеної енергії на розплавлення. В цьому закладена небезпека того, що сформується нерівномірний профіль температури по довжині шнека, і це порушить стабільність процесу

Приклад. Якщо хід дозування при шнеку довжиною 20 Д становить 4 Д, то фактична ефективна довжина шнека залишається тільки 16 Д. Так як довжина зони завантаження нормальним чином становить 50% від загальної довжини шнека, ті 10 Д, то довжина зони завантаження зменшується на 4 Д і складе тільки б Д, і є небезпека, що процес пластифікації буде нерівномірним, і виникнуть неоднорідності в розплаві

Рис 3.6. Положення шнека при ході дозування 4 Д

Рекомендація для верхньої межі ходу дозування ґрунтується на довжині шнека 20Д. При довжині шнека тільки 18 Д при великих ходах шнека ефективна довжина шнека і ефективна довжина зони завантаження стає ще менше, а небезпека поганої якості розплаву ще більше.

Крім того, при великих ходах дозування і уприскування є небезпека, що грудочки твердого матеріалу, що знаходяться в задній секції шнека, і наповнені повітрям порожнечі при уприскуванні проникають занадто далеко вперед Незважаючи на можливе високе протитиск шнека повітря більше не може йти в напрямку отвори подачі сировини. Він ущільнюється в зоні компресії і призводить до сірих або чорних смуг в литому виробі.

Під часом перебування в циліндрі розуміють час, який потрібно гранулам для проходу від отвору подачі сировини в циліндр до виходу в порожнину форми вже в вигляді розплаву. Емпіричної формулою для часу перебування матеріалу в циліндрі tv є.

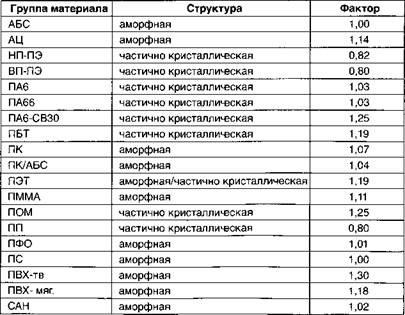

Максимальна вага дози упорскування в шнеку вказується в описі машини для полістиролу (ПС). У вищезгаданій формулі для різних пластмас застосовані коригуючі чинники, перераховані в таблицях 3 2 і 3.3. Рекомендований час перебування матеріалу в циліндрі для різних матеріалів вказано на Рис. 3 7 А ПС, ПЕ, ПП, АБС, САН і ПММА при низьких температурах циліндра рекомендоване в Рис.3.7 час перебування матеріалу в циліндрі може бути перевищено на кілька хвилин, без ризику термічного пошкодження маси. Але у ПА, ПЕТ, ПБТ, ПК / АБС і ПВХ-тв. рекомендований час перебування в циліндрі не повинно перевищуватися Перевищення рекомендованого часу перебування в циліндрі з метою підготовки однорідного розплаву не рекомендується.

Табл. 3.2 Орієнтовні значення коригуючого чинника 1 для розрахунку ваги пластмаси в шнеку в співвідношенні до максимальної ваги дози упорскування в шнековом циліндрі

Табл 3.3 Коригувальний фактор 2 для щільності різних пластмас при технологічній температурі на базі полістиролу

Рис 3.7: Рекомендований час перебування маси в циліндрі шнека для різних матеріалів (Діаметр шнека 70 мм, довжина шнека 20 Д)

При великих ходах шнека і короткому часу циклу є небезпека занадто короткого часу перебування розплаву в шнековом циліндрі і тим самим отримання недостатньо однорідного розплаву при малих ходах шнека і щодо довгому часі циклів при визначених обставинах виходить занадто тривалий час перебування розплаву в циліндрі, яке може привести до розщепленню матеріалу, які погіршують якість литого вироби, а також стабільність процесу

Представлені значення виведені на підставі даних виробників матеріалів і численних результатів серійного виробництва і експериментальних процесів Так як більшість даних відбуваються з експериментів з діаметрами шнеків 50 - 80 мм, на Рис 3. 7 вказані значення для діаметра шнека 70 мм потрібен час перебування розплаву в циліндрі для маленьких діаметрів шнека коротше, для великих діаметрів шнека - довше, ніж представлено на Рис. 3.7.

Відносно часу перебування розплаву в циліндрі слід враховувати ще один важливий аспект чим більше діаметр шнека, тим більше також і потрібний час перебування розплаву в циліндрі, щоб досягти порівнянної однорідності Причиною для цього є, серед іншого, висота профілів гребеня у великих шнеків, що тягне Інша співвідношення наповнювального обсягу в витках шнека до теплопроводящей поверхні циліндра