- осадженням багатошарових плівок з шарами нанометровій товщини;

- формуванням нанокомпозитних покриттів.

8.2.1. Вплив іонного бомбардування на формування покриттів

Раніше в своїх роботах Musil і ін. Показали, що одним із шляхів зміни мікроструктури, фізико-механічних властивостей покриттів є здійснення процесу осадження в умовах бомбардування зростаючої поверхні конденсату енергетичними іонами. При цьому іонна бомбардування призводить до зменшення розмірів кристалітів, ущільнення кордонів зерен, формуванню радіаційних дефектів (пар Френкеля та інших точкових дефектів), появі стискаючих напруг.

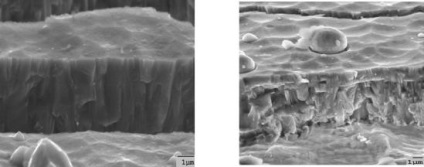

Так, наприклад, при нанесенні покриттів TiN методом вакуумнодугового осадження шляхом подачі в процесі осадження на підкладку негативних імпульсів напруги 1 - 2 кВ з частотою 1 - 7 кГц і постійного напруження в діапазоні 0 - 500 В можна зменшити розміри структурних елементів в покритті. В якості ілюстрації на рис. 8.5 наведені фрактограмми покриттів TiN. Видно, що отримані покриття мають столбчатую структуру, властиву іонно-плазмовим покриттям.

Оцінка розмірів кристалітів з ширини рентгенівських ліній дає середні значення 15 - 30 нм, в той же час середні значення розмірів кристалітів TiN, отриманих без імплантації з постійною напругою зміщення, становить 100 - 200 нм.

Мал. 8.5. Фрактограмми зламу покриття TiN, обложеного при тиску азоту 0,66 Па: а - при негативному постійному зміщенні 230 В і з імпульсами 2 кВ; б - при негативному постійному зміщенні 230 В [14]

Таким чином, застосування іонного бомбардування в процесі формування покриттів дозволяє зменшити розмір зерна і тим самим змінювати структуру і властивості одержуваних матеріалів.

8.2.2. процес змішування

Процес змішування полягає в додаванні одного або декількох елементів до основного матеріалу з одним елементом. Введення легуючого елемента перешкоджає росту зерен основної фази покриття.

Головні параметри, які можуть використовуватися, щоб контролювати структуру плівки, є температура підкладки T s. енергія Е b i. доставлена зростаючої плівці бомбардують іонами і швидкими нейтральними, а також кількість і тип доданих елементів.

Інші фактори, однак, також грають істотну роль у формуванні нанокристалічних плівок:

- взаємна змішуваність або несмешиваемость елементів плівки,

- здатність елементів формувати тверді розчини або интерметаллические з'єднання,

- ентальпія формування сплаву Δ Н f (негативна або позитивна).

Структура плівки сильно залежить від різних факторів і їх взаємної комбінації.

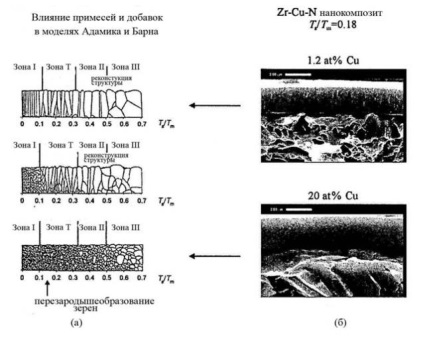

Так, наприклад, мікроструктуру однофазних плівок якісно добре можна описати за допомогою моделей, запропонованих Мовчаном і Демчишин, Торнтоном [29, 30]. Однак всі ці моделі сильно змінюються, якщо в плівку додати легуючі елементи домішки. Домішки або добавки зупиняють ріст зерна і стимулюють перезародишеобразованіе зерен. Це явище призводить до формування глобулярної структури, що розширюється в цих моделях від низьких до високих значен

ний T s T m зі збільшенням вмісту домішок або добавок в плівці;

щільну дрібнозернисту можна спостерігати для TiN плівок, в які були включені атоми Si, тобто, для Ti-Si-N плівок.

Все це свідчить про те, що перетворення столбчатой мікроструктури до щільної дрібнозернистої могло мати місце також у разі, коли однофазний матеріал перетворюється в двофазний, наприклад, зміною його хімічного складу. Це явище було продемонстровано для WC - Ti 1-x Al х N плівок. У той час, як ці плівки з x = 0,3 показали явну столбчатую мікроструктуру, плівки з x = 0,57 були дуже однорідними і не показали столбчатой мікроструктури. Стехиометрія x = 0,57 добре відповідає діапазону концентрації між 50 і 60 ат. % Аl, в якому можуть бути сформовані двофазні плівки, що складаються з суміші TiN зерен і AlN зерен. Ця зміна в стехиометрии плівки також вельми добре відповідає переходу від кристалічної до аморфної фази в бінарному Ti-Аl сплаві. А саме, було знайдено, що TiАl сплавні плівки, що містять 35 - 59 ат. % Аl, є рентгенівськими аморфними.

Це свідчить про те, що плівки з щільної дрібнозернистої микроструктурой можуть формуватися не тільки впровадженням домішок і / або добавок, але також і вибором таких умов осадження, які дозволяють формувати плівки, що складаються з суміші нанокристалічних зерен різних матеріалів, різних кристалографічних орієнтацій, і / або різних структур решітки і зерен з сильною переважної кристалографічної орієнтацією. Ключову роль у формуванні наноструктурних плівок грає також енергія, доставлена плівці під час її зростання.

У порівнянні з процесом, в якому превалює осадження в умовах іонного бомбардування в розглянутому процесі можливо формувати плівки, що складаються з суміші різних нанокристалічних зерен, а також наноаморфние плівки з нанокристалічної структурою.

8.2.3. Багатошарові покриття з наноструктурою

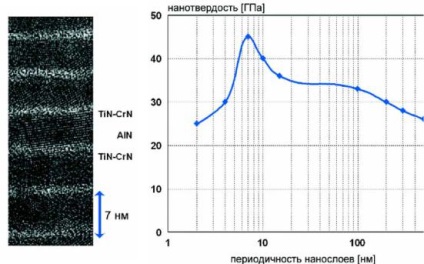

Ефективним способом управління розміром кристалітів в напрямку зростання покриття виявився спосіб отримання багатошарових наноструктур. Багатошарова будова в покриттях отримують періодичним осадженням індивідуальних тонких шарів заданої товщини різних тугоплавких сполук [17 - 21]. При цьому в структурі наноматериал збільшується частка міжфазних поверхонь розділу щодо загального обсягу кордонів розділу, які суттєво впливають на властивості багатошарового покриття. Межі зерен є перешкодами на шляху поширення дислокацій і тріщин, що і передбачає підвищення твердості покриттів. На рис. 8.7 в якості ілюстрації наведені схема наноструктурного покриття TiN x / Cr x / AlN і зміна твердості в залежності від періодичності шарів.

Видно, що при певній частоті чергування шарів, тобто при певній товщині наношарів можливо отримувати високі значення твердості. Зниження твердості при малих товщинах (6 - 7 нм) пов'язано з розмиванням кордонів між шарами. Створення та дослідження таких покриттів представляє великий науковий і практичний інтерес.

8.2.4. нанокомпозитні покриття

Нанокомпозитні покриття представляють нову генерацію матеріалів. Нанокомпозитні покриття, які інтенсивно почали досліджуватися в середині дев'яностих років 20 століття, сильно відрізняються від звичайних матеріалів. Звичайні матеріали є направленогранулірованнимі з розміром зерна d більше 100 нм. Удосконалення їх властивостей ґрунтується головним чином на легуванні основного матеріалу. Цим шляхом були створені нові кристалічні суперсплави і СУПЕРКЕРАМІКА. Через відносно великого розміру зерна d процеси деформації в звичайних матеріалах визначаються дислокациями. Саме ці процеси визначають основні властивості об'ємних матеріалів і покриттів, наприклад, твердість H, модуль Юнга E, пластична деформація, пружне відновлення, міцність (в'язкість), опір розтріскування, теплова стабільність, опір окисленню.

Мал. 8.7. Мікроструктура, зміна твердості багатошарового покриття від періодичності наношарів [18]

Дислокаційна активність є головною причиною того, що властивості звичайних матеріалів, що складаються з великих (> 100 нм) зерен,

можуть бути поліпшені тільки легированием іншим елементом, але не радикально змінені, як у випадку нанокомпозитних матеріалів, що складаються з маленьких (<100 нм) зерен. Материалы, состоящие из смеси, по крайней мере, двух различных видов маленьких (<100 нм) зерен, определены как нанокомпозитные материалы. Дислокации прекращают генерироваться в зернах с размером d ≈ 10 нм. Это означает, что когда размер зерна d уменьшается, дислокационная активность постепенно заменяется новыми процессами деформации, в частности усилением границ зерна, скольжением границ зерна и электронным соединением между атомами в соседних зернах и/или атомами в граничных областях. Кроме того, отношение S/V поверхности S и объема V зерен, также отношение N b / N g количества атомов в граничной области, окружающей зерно, и в зерне также сильно увеличиваются с уменьшением d. Свойства нанокомпозитных материалов определяются размером и формой зерен и топологией границ вокруг зерен. Это главные причины, почему нанокомпозитные покрытия показывают улучшенные свойства и очень часто совсем неожиданные новые уникальные физические и функциональные свойства.

Нанокомпозитні матеріали через 1) дуже маленького (<10 нм) размера зерен, из которых они состоят, и 2) значительной роли граничных областей, окружающих отдельные зерна, ведут себя другим образом по сравнению с обычными материалами с зернами больше, чем l00 нм, и таким образом они обладают совершенно новыми свойствами. Это особый класс наноматериалов, характеризующейся гетерогенной структурой, которая образована практически не взаимодействующими фазами со средним линейным размером структурных элементов <100 нм. Они состоят, как минимум, из двух фаз с нанокристаллической и аморфной структурой. В этом направлении в настоящее время набольшие успехи были достигнуты для систем с полной или практически полной несмешиваемостью составляющих, находящихся в состоянии при котором твердые нанокристаллиты полностью окружены материалом другой фазы в аморфном состоянии.

Ідеалізована модель зі надтвердим нанокомпозитний покриттям показана на рис. 8.8а. На рис. 8.8.б представлено схематичне зображення одного з нанокомпозитів системи Ti-Si-N.

До теперішнього часу в цьому напрямку досліджені кілька нітридних систем. Найбільш обгрунтованому дослідженню була піддана система TiN-Si 3 N 4.

Мал. 8.10. Схематичне зображення різних наноструктур нанокомпозитів з підвищеною твердістю: а - столбчатая; б - нанозерна, оточені фазою основного матеріалу; в - суміш нанозерен [23]

Згідно наноструктурі плівки, нанокомпозити з підвищеною Н можуть бути розділені на три групи.

1. Нанокомпозити зі столбчатой наноструктурою, що складаються із зерен, зібраних в наноколони. При цьому спостерігається недостатня кількість другої фази (основного матеріалу), щоб покрити всі зерна,

2. Нанокомпозити з щільною глобулярної наноструктурою, що складається з нанозерен повністю оточених тонкою фазою основного матеріалу, рис. 8.10б.

3. Нанокомпозити з щільною глобулярної наноструктурою, що складається з нанозерен різних матеріалів (двофазні матеріали) або нанозерен з різними кристалографічними орієнтаціями і структурою решітки одного і того ж матеріалу (однофазні матеріали),

Нанокомпозити, отримані на кристалічних межах переходів (рис. 8.10a, б), також мають столбчатую наноструктуру. Нанокомпозити, що складаються з нанозерен, повністю оточених фазою основного матеріалу, формуються в переході від кристалічного до аморфного стану (рис. 8.10a). Нанокомпозити, що складаються з суміші маленьких нанозерен різного матеріалу або нанозерен різної кристалографічної орієнтації та / або гратчастої структури одного і того ж матеріалу, формуються всередині між двома кристалічними фазами або двома переважними кристалографічними орієнтаціями зерен.

Класифікація, дана вище, була підтверджена експериментально. Походження підвищеної H тісно пов'язане з розміром і формою стандартних блоків, з яких складається нанокомпозит. Грунтуючись на цьому факті, можна зробити висновок, що і геометрія компонувальних блоків, і розміри зерен - фізичні параметри, які визначають нові унікальні властивості нанокомпозитних плівок. Підвищену твердість можуть утворювати покриття, що складаються з суміші нанозерен одного і того ж матеріалу, але різних кристалографічних орієнтацій і ґратчастих структур. Цим можна пояснити підвищену твердість однофазних матеріалів

В даний час на великі успіхи були досягнуті для систем

з повною або практично повною незмішуваності складових, що знаходяться в стані, при якому тверді нанокристалітів повністю оточені матеріалом іншої фази в аморфному стані. До теперішнього часу в цьому напрямку були досліджені кілька ніт-

Рідний систем. Найбільш грунтовно досліджувалася система TiNSi 3 N 4

8.4. Механічні властивості нанокристалічних покриттів

Відомі три параметра, що впливають на збільшення твердості нанокомпозитів:

1) макронапружень σ. виникає в покритті під час його росту;

2) наноструктура нанокомпозита;

3) короткі ковалентні зв'язки між атомами, присутнє, напри-

заходів, в Si-C-N і Si-C-B-N покриттях.

Підвищення твердості є результатом поєднаної дії двох або навіть усіх трьох параметрів. Цей факт сильно ускладнює