Шліцьові поверхні валів обробляють на горизонтальний верстатах (рис. 234, α) в ділильних пристосуваннях, на зубофрезерних верстатах, спеціальних Шліцефрезерная верстатах (рис. 234, б), а також на шліфувальних верстатах (рис. 234, в, г).

Останнім часом у великосерійному і масовому виробництві шліцефрезерованіе витісняється контурним шліцестроганіем, шліцепротягіваніем, холодним накочуванням роликами або рейками, а також профільними багатороликових головками.

У серійному виробництві шліци на валах зазвичай фрезерують в дві операції. спочатку обробляють бічні сторони шліців двома дисковими фрезами одночасно, а потім внутрішній діаметр - профільної фрезою. У масовому виробництві весь шліцьовій профіль (бічних сторін і внутрішнього діаметра) фрезерують черв'ячної фрезою на зубофрезерних або Шліцефрезерная верстатах.

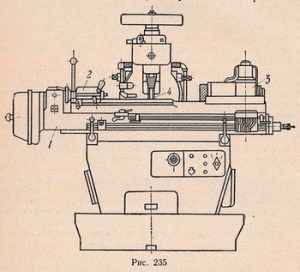

На рис. 235 наведено загальний вигляд Шліцефрезерная верстата. Опрацьований вал встановлюють на столі 1 між центрами бабок 2 і 3. шліцеві фрези 4 поміщають на вертикальному шпинделі; обертається вона від загального приводу. Найбільша довжина фрезерування 550 мм, найменша кількість нарізаються зубів 4.

Шліцьові вали діаметром до 30 мм зазвичай фрезерують за один робочий хід, вали великих діаметрів нарізають за два робочих ходу. Фрезерування черв'ячної фрезою більш продуктивно, ніж обробка дисковими і профільними фрезами на горизонтально-фрезерних верстатах. Шліцьові вали з короткими шлицами, у яких до шліцьовій частини самому серці буртик або ступінь більшого діаметра (т. Е. Немає виходу для фрези), обробляються на зубодовбальних верстатах за допомогою спеціального долбяка.

Гнізда шліцьових валів після термічної обробки зазвичай прошліфовивают конічним абразивним інструментом.

Шліфування бічних сторін шліців і внутрішнього діаметра шліцьового валу виробляють за одну або дві операції. У серійному виробництві бічні сторони і внутрішній діаметр здебільшого шліфують за дві операції на звичайних плоскошліфувальних верстатах периферією шліфувального круга: спочатку бічні сторони шліців двома колами, потім внутрішній діаметр одним профільним колом (див. Рис. 234, в). У масовому виробництві бічні сторони і внутрішній діаметр шліфують за одну операцію (див. Рис. 234, г) на шліцешліфувальних верстатах. Припуск на бічну сторону шліца і на внутрішній діаметр становить від 0,1 до 0,2 мм (на сторону).

Шліцестроганіе виробляють Багаторізцеві головкою, в радіальних пазах корпусу якої розміщені профільні різці. Число різців та їх профіль відповідають числу шліців і профілю западини оброблюваного вала. Для стругання некрізних шліців в верстаті передбачений прискорений відведення різців на встановлену довжину обробки. Обробку роблять на верстаті моделі МА4, призначеному для обробки валів, що мають довжину оброблюваної частини 70 ... 370 мм і загальну довжину до 435 мм. Діаметр оброблюваних валів 20 ... 50 мм. Верстат дозволяє обробку шліцьових западин як на прохід, так і з виходом на поверхню зовнішнього діаметра.

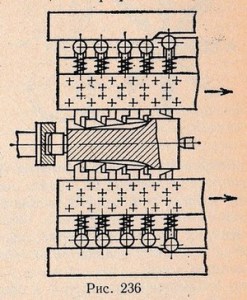

Шліцепротягіваніе прямокутних прямобочного шліців виробляють двома блоковими протяжками з подальшим поворотом (поділом) заготовки (рис. 236). Цим методом обробляють як наскрізні, так і непрямі шліци, що допускають вихід інструменту. Блокові протягання забезпечують незалежно один від одного радіальне переміщення кожного зуба протяжки. Копірних лінійка дозволяє протягувати ненаскрізні шліци по заданій траєкторії. Протягування прямобочного шліців продуктивніше шліцефрезерованія в 5 ... 10 разів.

Холодне накочування. Вали з торованими шлицами можуть витримувати більш високі (приблизно на 40%) навантаження, ніж оброблені різанням. У ряді випадків холодну накочення шліців дозволяє відмовитися від термічної обробки шліцьових валів і шліфування шліців.

Шліци евольвентного профілю з модулем до 2,5 мм отримують холодним накочуванням двома або трьома накатними роликами, які встановлюють за розміром ділильної окружності накатуваної деталі з урахуванням пружних деформацій системи.

При накоченні осьове переміщення заготовки примусово; ролики мають забірну частину. Заготівля обертається синхронно з накатними роликами і переміщається уздовж осі Накатников. Відстань між накатнику встановлюють заздалегідь і не змінюють в процесі накочування. Обробку заготовки під холодну накочення роликами виконують точніше, ніж при шліцефрезерованіі. Холодної накатці піддають заготовки твердістю не більше НВ 220.

Цим методом накочуються вали з великим числом шліців (понад 18). Чим більше число шліців, тим плавніше йде процес накочування. При накоченні евольвентних шліців двома-трьома роликами отримують похибка по кроку до 0,03 мм. При довжині шліців понад 250 мм цей метод продуктивніше шліцефрезерованія приблизно в 10 разів, при довжині шліців понад 100 мм - в 4 ... 7 разів.

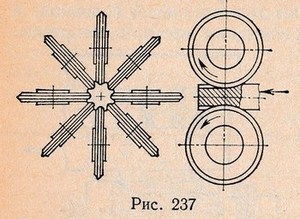

Холодне накочування профільної багатороликових головкою проводиться за схемою, показаної на рис. 237. Цей метод накочування вимагає особливо точного виготовлення головки. Вона складається з жорсткого загартованого кільця, в якому розміщені сегменти (на схемі не показані), в кожному сегменті встановлено по одному вільно обертається профілюючого ролику (на схемі 8 роликів). Ролики регулюють і замінюють незалежно один від іншого. Оброблювану заготовку закріплюють у центрах затискного пристрою, а багатороликових головка переміщається уздовж осі нерухомої оброблюваної деталі на точно встановлену довжину. Прямобочние шліци, отримані цим методом, мають відхилення по ширині в межах 0,07 ... 0,08 мм.

При накоченні профільними роликами пластичні деформації проникають на велику глибину в оброблювану заготовку, і в процесі накатки відбувається її подовження, витіснений метал частково розміщується і на зовнішній поверхні деталі. Після накочування деталь повинна бути піддана зовнішньому шліфуванню.

При накоченні багатороликових головками поверхневі шари оброблюваної деталі упрочняются на 20 ... 30%; стійкість інструментальної головки складає до 100 тис. деталей. Цей метод обробки високопродуктивний, але кожна багатороликових головка призначена для обробки тільки одного розміру шліців.

Багатороликових головкою можна накочувати і евольвентні шліци, якщо їх число не перевищує 16 ... 18 - більше число роликів неможливо розмістити в голівці.

Шлицевое отвір втулки попередньо обробляють свердлінням і зенкуванням з підрізуванням торця, після чого простягається круглий отвір, а потім шліци. У масовому виробництві протягування циліндричної частини і шліців іноді виконують одночасно однією протяжкою більшої довжини. Після чистової обробки всіх зовнішніх поверхонь або тільки тих, які повинні бути співвісні з шліцьовій частиною деталі, виробляють термообробку, а потім шліфування внутрішнього діаметра шліцьової частини. За базу при цій операції вибирають циліндричну поверхню, яка з найбільшою точністю повинна бути співвісні з шліцьовій частиною вала. Внутрішній діаметр шліфують на внутрішньошліфувальних верстатах.

Шліцьові вали і втулки контролюють шліцьовими профільними калібрами. У деяких випадках внутрішній діаметр шліцьового вала контролюють мікрометрів або граничними кільцями з вирізами для шліців, а співвісність внутрішнього діаметра і шийки валу - індикатором.