2. Виробництво сталі

2.1. Конверторні способи отримання сталі

2.3. Отримання стали в електричних печах

3. Техніко-економічні показники та порівняльна характеристика сучасних способів отримання сталі

1. ВИРОБНИЦТВО ЧАВУНУ

Отримання чавуну з залізної руди здійснюються в доменних печах.

Сутність доменної плавки зводиться до роздільної завантаженні в верхню частину печі, званої колошником, руди (або агломерату), коксу і флюсів, розташованих тому в шахті печі шарами. При нагріванні шихти за рахунок горіння коксу, яке забезпечує вдихається в горн гаряче повітря, в печі йдуть складні фізико-хімічні процеси (які описані нижче) і шихта поступово опускається вниз назустріч гарячим газам, що піднімається вгору. В результаті взаємодії компонентів шихти і газів в нижній частині печі, званої гірському, утворюються два змішуються рідких шару чавун і шлаки.

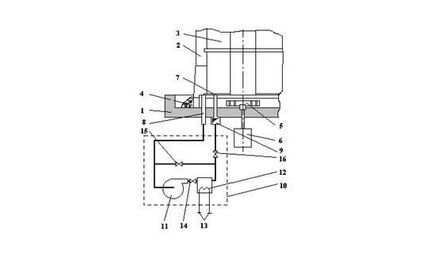

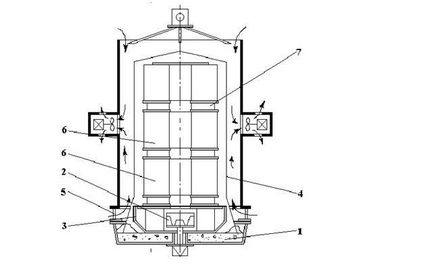

На малюнку 1 показана схема доменної печі об'ємом 2700 м 3. Печі цього типу працюють на ряді заводів. Матеріали подаються до печі двома скіповими підйомниками з перекидаються ковшами місткістю по 17 м 3. доставляють агломерат, кокс і інші добавки до засипними пристрою на висоту 50 м. Засипними пристрій доменної печі складається з двох почергово опускаються конусів. Для рівномірного розподілу матеріалів на колошником печі малий конус з циліндром після кожної засипки обертається на заданий кут (зазвичай 60 °). У верхній частині горна розташовуються фурмені отвори (16-20 шт.), Через які в піч подається під тиском близько 300 кПа (3 АТК) гарячий, збагачене киснем повітря при температурі 900 - 1200 ° С.

Піч монтують в міцному звареному сталевому кожусі, інтенсивно охолоджується водою. Усередині піч викладають високоякісним шамотною цеглою, а окремі частини печі роблять з пресованих вуглецевих блоків. Товщина бічних стінок печі в окремих місцях перевищує 1,5 м, а поду - 4 м. Піч корисним об'ємом 2700 м 3 має висоту 80 м і важить з механізмами близько 200 000 т. Піч працює безперервно протягом 4-8 років.

Малюнок 1 - Схема доменної печі об'ємом 2700 м 3:

1 - чавунна льотка; 2 - шлаковая вічка; 3 - фурмені прилад; 4 - Лещадь; 5 - чавуновоз; 6 - шлаковози; 7 - газовідводи; 8 - засипні пристрій; 9 - фундамент; 10 - повітропровід.

Фізико-хімічні процеси, що протікають в доменній печі, дуже складні і різноманітні. Вчені академіки А.А. Байковіч, А. Павлов та інші глибоко займалися їх вивченням і створили капітальні праці з цих питань.

Умовно процес, що протікає в доменній печі, можна розділити на наступні етапи: горіння вуглецю палива; розкладання компонентів шихти; відновлення оксидів; коксування заліза; шлакообразованіе.

2. ВИРОБНИЦТВО СТАЛІ

2.1. Конверторні способи отримання сталі

Винахідником конверторного способу отримання сталі вважають англійця Г. Бессемера, вперше який запропонував і здійснив в 1854 - 1856 рр. отримання стали без витрати палива, шляхом продувки повітря через розплавлений чавун. Запропонований Г. Бессемером спосіб виробництва сталі удосконалювався, видозмінювався іншими винахідниками і виробничими колективами. Так виникли і отримали застосування томасовський процес, український процес і багато інших. В даний час конверторні способи із застосуванням кисню знову стають все поширенішими, тому коротко опишемо їх.

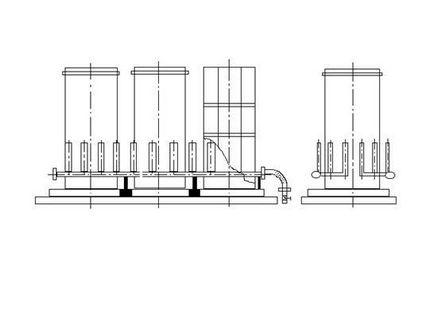

Конвертором прийнято називати більшу сталеву реторту, футерованную вогнетривом. Місткість сучасних конверторів досягає 250 - 400 т. Конвертер має сталеву циліндричну частину, відокремлені, легко замінні днище і конусоподібну горловину. Циліндрична частина конвертора кріпиться в литому сталевому кільці, що має дві цапфи, якими воно спирається на підшипники двох стійок. Тому конвертор може повертатися навколо осі цапф, що необхідно для його обслуговування (заливки вихідного чавуну, взяття проб, виливання готової сталі і т.д.). Одна з цапф - порожниста, вона з'єднується одним повітропроводом з трубовоздуходувкой, а іншим - з повітряної коробкою днища конвертера. Повітряна коробка днища конвертера з'єднується з отворами фурм, що проходять через все днище.

Малюнок 2 - Схема пристрою бесемерівського конвертора:

1 - корпус; 2 - опорний пояс; 3 - днище; 4 - повітряна коробка; 5 - кожух; 6 - сопла; 7 - «спина»; 8 - горловина; 9 - пустотіла цапфа; 10 - повітряний патрубок.

Бесемерівський процес застосовується не часто і перед старими способами отримання стали мав дві незаперечні переваги - дуже високу продуктивність, відсутність потреби в паливі.

Недоліком бесемерівського процесу є обмежена гамма чавунів, які можуть перероблятися цим способом, так як при бессемеровском способі не вдається видалити з металу такі домішки, як сірку і фосфор, в тому випадку, якщо вони містяться в чавуні. Крім того, одержувана в конверторі сталь тендітна через насичення її азотом, що містяться в повітрі.

Подальшим розвитком бесемерівського процесу з'явився томасовський процес, розроблений Т. Томасом в 1878 р Він запровадив в практику футерування конверторів доломитом. Така футерування дозволяла видалити з чавуну фосфор і частково сірку.

Новим важливим етапом, знову поставили конверторні способи на сучасний рівень і забезпечило йому тепер повсюдне широке застосування, стала заміна повітряного дуття кисневим. Пропозиції про таку заміну надходили давно і можливості застосування кисню для цієї мети успішно вивчалися багатьма вченими. В даний час має місце широке практичне вирішення цієї проблеми (процес L-D і ін.).

Сучасний конверторного-кисневий спосіб отримання сталі протікає приблизно так. На більшості заводів для цього способу використовують глуходонні конвертори. Футерують ці конвертори зазвичай зі спокійної або магкезіто-хромітової цеглою.

Завдяки тому, що окислення вуглецю і фосфору в кисневому конверторі йде одночасно, створюється можливість зупинити процес на заданому змісті вуглецю і отримувати в ньому досить широку гаму вуглецевих сталей при досить низькому вмісті фосфору і сірки в металі, які видаляються в цьому процесі в шлак за допомогою вапна.

Стали, чистіші по сірці і фосфору, в кисневому конверторі вдається отримати тому, що більш гарячий хід плавки в такому конверторі дозволяє мати більш вапняні шлаки. Сірка, як відомо, міститься в чавуні і сталі у вигляді сульфідів і її можна видаляти.

При отриманні стали в конверторах найбільш часто розкислення ведуть марганцем і кремнієм, а точніше їх феросплавами, так як їх оксиди утворюють з оксидами заліза рідку шлакову фазу, яка допомагає вивести продукти розкислення з металу. Частина раскислители вводять іноді в конвертор за декілька хвилин до розливання. Завершується розкислення зазвичай в розливному ковші. Загальний витрата технічного кисню на отримання 1 т стали в конверторі становить 50-60 м 3. що незначно перевищує теоретично необхідну кількість.

Недоліком киснево-конверторного способу отримання сталі є велике пилоутворення, обумовлене рясним окисленням і випаровуванням заліза, значно більшим, ніж при інших способах отримання стали. Це вимагає обов'язкового споруди при цих конверторах складних і дорогих пилоочисного установок.

Інформація про роботу «Металургійні печі»

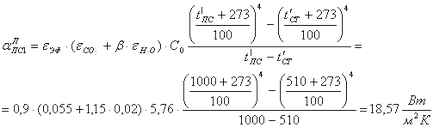

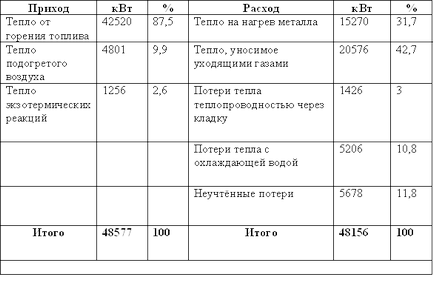

через вікно завдання: Втрати тепла через вікно видачі: Загальні втрати тепла випромінюванням: 6) Втрати тепла з охолоджувальною водою. У табл.1 [4] вказані водо-охолоджувані елементи методичних печей і втрати в них. Розрахунком визначаємо тільки втрати в поздовжніх і поперечних трубах, так як це становить 80-90% від усіх втрат. Решта втрати враховуються збільшенням отриманих втрат в трубах на.

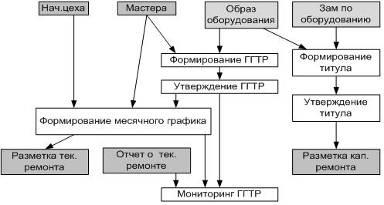

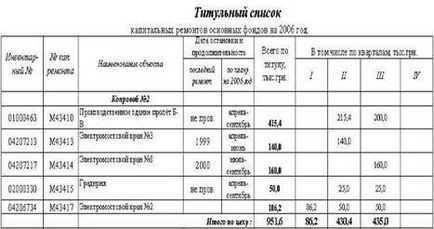

додатку 2. Цей документ містить відповіді на такі питання: що повинен знати працівник, що вміти, його права та обов'язки. [10] Існує три форми організації ремонтного господарства на металургійних підприємствах: Ø централізована; Ø децентралізована; Ø змішана. При децентралізованій формі ремонтні засоби і персонал перебувають у віданні і цехів підприємства. При.

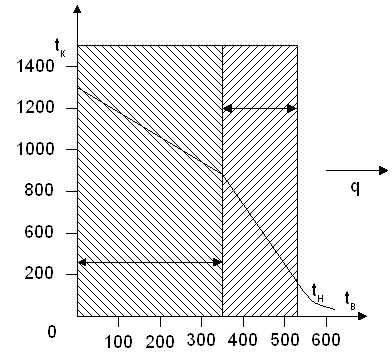

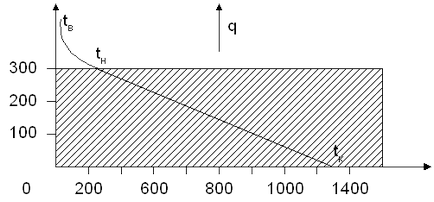

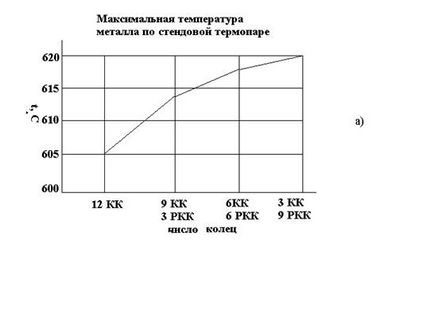

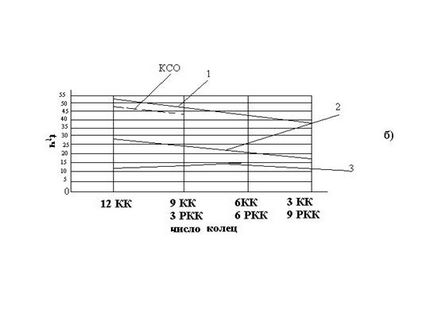

4.1. Вивчення впливу виду атмосфери і типу кілець на тривалість періоду охолодження На основі проведених досліджень, за допомогою математичної моделі, де вивчався вплив виду атмосфери на тривалість періоду охолодження, отримані результати представлені на рис. 6 -11. Криві охолодження садки Колпакової печі при різному вмісті водню в газі 1 - 5% Н2; 2 - 25%.

огляд Прохідні печі з роликовим подом Існуючі печі за технологічним призначенням поділяються на: 1) нагрівальні і 2) термічні. Нагрівальні печі використовують для нагрівання заготовок перед подальшою обробкою тиском-прокаткою, куванням, штампуванням і т. П. Нагрівання виробів під термообробку проводиться в термічних печах. У прокатних цехах для нагріву металу перед прокаткою і.