КОНВЕЙЕР (англійська conveyer, від convey - просувати, перевозити) (транспортер), машина безперервної дії, що служить для переміщення сипучих, кускових, штучних та інших вантажів. Конвеєр широко використовується на ділянках внутрішньозаводського або зовнішнього транспорту, в складі перевантажувальних пристроїв (наприклад, мостових перевантажувачів, отвалообразователей); в вантажно-розвантажувальних комплексах разом з іншими машинами; для переміщення вантажів-виробів в поточному виробництві по позиціях, здійснюючи в ряді випадків функції накопичувачів (рухомих складів) і розподільників виробів з інших технологічних ліній.

Історична довідка. Машини безперервної дії були відомі вже в далекій давнині - за кілька тисячоліть до нашої ери. Підйомники з ковшами застосовували для водопостачання і в системах зрошення, при будівництві укріплень, на рудниках. У Стародавньому Єгипті і в Китаї використовували водопідіймальні машини, а також пристрої з штовхають скребками, гвинтом. У Західній Європі в 16-17 століттях дерев'яні гвинтові конвеєри встановлювали на борошномельних підприємствах.

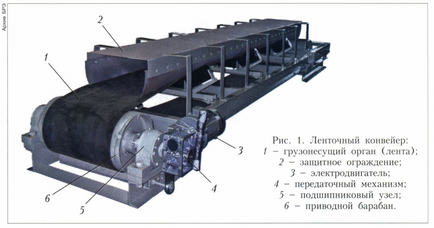

Класифікація конвеєрів. В основу класифікації конвеєрів покладено ряд ознак: принцип дії, вид тягового (що тягне) органу, вид грузонесущего робочого органу, який може одночасно виконувати функцію тягового, призначення (для певного вантажу або універсальний), умови експлуатації, розташування траси і ін. За принципом дії конвеєри можуть бути з грузонесущим і тяговим органами (стрічка, ланцюг, канат) і без тягового органу (інерційні, гравітаційні, гвинтові). В конвеєрах застосовуються різні грузонесущие органи (суцільна замкнута стрічка, скріплені між собою пластини, настил, платформа, ковші, підвісні візки, жолоб, труба з штовхають скребками та ін.), На яких розміщується і разом з якими рухається вантаж. На конвеєрах без тягових органів здійснюється роздільне переміщення вантажу і робочих органів (в роликових, гвинтових, інерційних, гравітаційних та ін.), Вантаж транспортується, наприклад, під дією сили тяжіння, вібрації. Залежно від призначення конвеєри можуть бути стаціонарними і пересувними, підвісними і підлоговими, використовуваними для різних насипних, штучних вантажів і спеціалізованими (наприклад, для гарячих виливків, хімічно активних речовин, матеріалів, що застосовуються в різних середовищах). Конвеєри поділяють на машини загального призначення, які служать головним чином для вантажно-розвантажувальних робіт в комплексі з дорожніми, будівельними, колійними машинами та ін. І спеціальні, наприклад ескалатори, рухомі тротуари, елеватори, стакери. Конвеєр може мати вертикально або горизонтально розташовану замкнуту просторову трасу, по якій в залежності від умов експлуатації можуть переміщатися підвісні або підлогові грузонесущие органи з можливістю обслуговування різних зон робіт. Конвеєри мають електричний або пневматичний машинний привід, що забезпечує обертання приводного механізму грузонесущего або тягне органу, а також службовець для переміщення конвеєра з однієї позиції на іншу.

Скребкові конвеєри транспортують насипні вантажі, які не піддаються крошенію, за допомогою рухомих скребків по нерухомому жолобу або в трубі. Різні за формою скребки (суцільні та контурні, високі і низькі) прикріплені до тягне ланцюгах, які підтримуються натягачами. Герметичні жолоби або труби мають завантажувальні пристрої, що забезпечують можливість проміжної завантаження на горизонтальних і похилих ділянках, саморегулювання завантаження без застосування додаткових живильників. Недоліком конструкції є інтенсивне зношування елементів, неможливість транспортування вантажів липких і з твердими включеннями. Швидкість руху скребків від 0,16-0,5 до 1м / с; в залежності від властивостей і переміщуваної маси вантажу продуктивність 50-350 т / год; дальність транспортування до 100 м.

Візкові (ливарні) конвеєри призначені для доставки до місця подальшої обробки гарячих ливарних виливків або бухт дроту. За способом сприйняття тягового зусилля діляться на ланцюгові - з нескінченним замкнутим тяговим органом (ланцюгом) і безланцюговими - з передачею тягового зусилля через елементи візків. Ланцюгові конвеєри випускаються горизонтально і вертикально замкнуті і просторові; безланцюговими - тільки горизонтально замкнуті і просторові.

Підвісні конвеєри застосовуються для внутрішньоцехового і межцехового безперервного (рідше періодичного) переміщення різних штучних вантажів, а також для межоперационной передачі виробів в поточному виробництві. Конструкція конвеєрів дозволяє створювати просторові траси з великою дальністю транспортування (до 2 км), застосовувати автоматизовану завантаження і розвантаження в заданих місцях трас. При роботі конвеєра можлива значна економія витрат енергії (на зупинках). За способом з'єднання тягового елемента з вантажем і за характером переміщення вантажів конвеєри поділяються на грузонесущие, грузотолкающіе і грузотянущіе. У поєднанні з механізмами знімання і розміщення (навішування) вантажів конвеєри складають комплексну транспортно-технологічну систему, що забезпечує повне обслуговування, а також автоматизацію виробництва.

Гвинтові конвеєри мають обертовий вал з гвинтовою поверхнею, що знаходиться в нерухомому корпусі (рис. 2). Залежно від перегружаемого матеріалу використовують гвинти з певною формою поверхні (наприклад, суцільна гвинтова - для сухих пилоподібних і порошкоподібних вантажів, не схильних до злежування; стрічкова - для дрібнокускових і вологих вантажів, лопатева - для вантажів, здатних злежується і спресовуватися, а також для розчинів ). Вертикальні конвеєри із суцільним гвинтом працюють на спуск, а також для підняття пилоподібних, порошкоподібних і зернистих насипних вантажів. При цьому привід гвинта розташовується у верхній або нижній частині. Вантаж, насипаний на обертовий гвинт, обертається разом з ним і під дією відцентрової сили і сил тертя піднімається вгору.

Транспортують труби відрізняються простотою конструкції, забезпечують герметичність, дозволяють переміщати пилоподібні, порошкоподібні, зернисті і кускові вантажі (харчові продукти, хімікати, цемент і ін.). Грузонесущий орган - обертається труба, розташована на опорних роликах, що має завантажувальний і розвантажувальний пристрої. Внутрішня поверхня труби може бути гладкою або мати безперервну полку, встановлену по гвинтовий лінії уздовж всієї довжини труби. У гладких трубах вантаж може переміщатися тільки при нахилі на 2-3 ° в сторону транспортування, а в трубах з гвинтовою полицею - по горизонталі і підніматися під кутом близько 3-5 °. Процес переміщення вантажів часто поєднується з одночасним виконанням технологічних операцій (сушінням, охолодженням, перемішуванням, відпалом і т.п.). Діаметр труби 20-1200 мм; частота обертання 10-60 оборотів / хв; дальність транспортування до 100 м; продуктивність до 50 т / год.

З кінця 1970-х років в Західній Європі застосовують в харчовій промисловості спіральні транспортери, що мають герметичні труби з розташованої усередині спіраллю, один з кінців якої зафіксований в підшипниковому вузлі, інший - об'єднаний з валом мотора-редуктора. Основна перевага таких конвеєрів в тому, що вони можуть передавати продукт по похилих і зігнутим трасах, що допускає поворот на 360 ° і підйом на 8 м. При роботі з декількома приводами дальність транспортування до 120 м, висота до 40 м. Відсутність пилу забезпечує нешкідливість експлуатації , збереження вантажу при перевантаженні, безшумність роботи.

Роликові конвеєри (рольганги) застосовуються для переміщення різноманітних за призначенням, масою і розмірами штучних вантажів. Використовують неприводні (гравітаційні) і приводні конвеєри, які встановлюють стаціонарно або переміщують на різні місця роботи (переносні і пересувні). Залежно від розрахункового навантаження на ролик (від 60 до 2500 кг) конвеєри поділяють на 5 типів. Конвеєри збирають з окремих секцій, завдяки чому можна створювати траси різної конфігурації, замкнуті і відкриті, влаштовувати по ходу лінії перетину з передавальними і транспортними засобами, передбачати відкидні секції для проходів в довгих прямолінійних ділянках (наприклад, у складі технологічних ліній). Застосовуються на підприємствах хімічної, харчової промисловості, на лініях фасування та ін.

Інерційні конвеєри призначені для переміщення сухих і дрібних штучних вантажів на короткі відстані. Використовують коливаються конвеєри, які характеризуються великими амплітудами і малою частотою коливань, і вібраційні конвеєри - з малою амплітудою і великою частотою коливань. Хитні конвеєри складаються з жолоба, закріпленого на жорстких стійках, і кривошипного механізму з приводом від електродвигуна, який повідомляє жолобу зворотно-поступальні рухи; Під час зворотного руху жолоба вантаж ковзає вперед, просуваючись на деяку відстань. Вібраційні конвеєри служать для транспортування насипних і штучних вантажів, особливо дрібнозернистих і пилять. Для переміщення вантажів грузонесущим органу (трубі або жолобу) повідомляються коливальні рухи вібраційних пристроєм. Конвеєр може бути розташований горизонтально, з кутом підйому до 15-20 ° і з нахилом до 5 °, а також вертикально. Вертикальні конвеєри забезпечують рух частинок вантажу вгору по спіралі на висоту 6-8 м; продуктивність до 30 т / год.

Крокуючі конвеєри використовують для періодичного (пульсуючого) переміщення штучних вантажів (виробів) на позиції окремих операцій технологічного процесу. Переміщення відбувається при поперемінно-зворотних рухах рухомої рами, часто з автоматичним управлінням. Застосовуються в поточних лініях (при складанні верстатів, двигунів та ін.), На лініях заливки металу в ливарні форми і ін.

Ефективність використання конвеєрів різних типів в технологічному процесі будь-якого виробництва залежить від того, наскільки тип і параметри конвеєра відповідають властивостям вантажу і умовам, в яких протікає технологічний процес. Подальший розвиток конвеєрних систем направлено на розробку нових конструктивних рішень: створення конвеєрів з телескопічними робочими органами для завантаження автотранспорту та контейнерів; надання конвеєру мобільності, наприклад додаток конструкції поворотними пристроями, а також застосування нових сучасних матеріалів для грузонесущих органів і силових вузлів, використання систем автоматичного управління.