Загальна частина

З початку рейки проходять візуальний огляд, що дозволяє відсіяти найбільш зношені і непридатні до використання рейки. Після візуального огляду рейки проходять дефектоскопію в ході якої рейки діляться по пошкоджень. Класифікація дефектів рейок має власне кодове позначення, наприклад 46.1; 49.0; 52.2 і т.д.

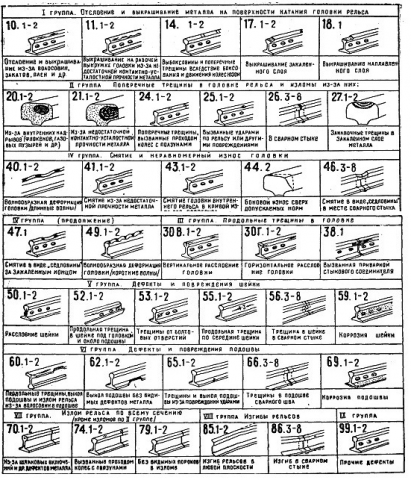

Різновиди дефектів рейок і їх розшифровка

1-ша цифра - код пошкодження і місце його на рейці. Тут 3 варіанти розташування: 1 варіант - головка, 2 варіант - шийка, 3 - підошва.

2-а цифра - вид пошкодження включаючи причину його появи.

3-тя цифра вказує на місце пошкодження по поздовжній частині рейки, тобто по довжині (1 в місці стику, 2 поза місцем стику).

Перші дві цифри коду дефектів відокремлюються від іншої крапкою.

1-ша цифра коду позначає код дефекту або пошкодження:

- Викришування або відшарування на поверхні контакту головки рейки з колесом ж / д транспорту.

- Поперечні тріщини в голівці рейки.

- Вертикальні і горизонтальні поздовжні тріщини в голівці рейки.

- Деформація головки, вертикальний або бічній знос головки (довгі хвилі і короткі рифл).

- Пошкодження та дефекти шийки рейки.

- Пошкодження та дефекти підошви рейки.

- Злами по всьому перетину рейки.

- Поздовжні горизонтальні і вертикальні вигини рейок.

- Всі інші дефекти і пошкодження рейок.

2-а цифра коду - вид пошкодження рейок, причини його зародження і подальшого розвитку:

- Дефекти і пошкодження спричинені неправильним технологією виготовлення рейок.

- Дефекти пов'язані з недостатньою якістю стали і міцністю металу в місці контакту і впливу на рейок.

- Дефекти пов'язані з неправильною обробкою стиків і вадами профілю рейок.

- Дефекти пов'язані з недотриманням інструкції по утриманню колії.

- Дефекти пов'язані з впливом складу на колії, неправильним режимом водіння складу (Сліди букса коліс, юз, повзуни).

- Дефекти пов'язані з прямим механічним впливом на рейок (наприклад від інструменту, або різних ударів об рейку сторонніми предметами).

- Дефекти на місцях зварювання рейок, пов'язані з недотриманням технології зварювання.

- Дефекти в стиках рейок пов'язані з недостатньою загартуванням рейок.

- Дефекти утворилися в результаті неправильної наливки рейок і приварювання рейкових з'єднувачів.

- Дефекти пов'язані з корозією і всі інші причини появи пошкоджень.

Поява дефектів в більшій мірі відбувається через поганий догляд та утримання колії, неправильного ведення колійного господарства. У слідстві чого починають розвиватися недоліки і недоліки з'явилися ще на стадії виробництва рейок.

3-тя цифра коду позначає місце знаходження дефекту по довжині рейки, різновид зварювання стиків:

Всі дефекти враховуються в самих швах і на відстані 10 см від осі зварного шва в обидві сторони.

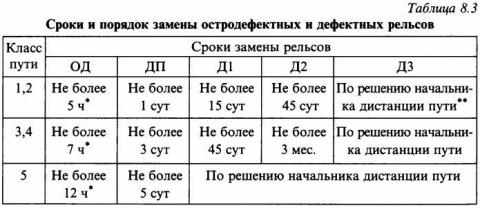

Класифікація та заміна дефектних і гостродефектні рейок. Терміни та порядок заміни.

Рейки мають вертикальний і бічний знос понад допускається відносяться до дефектним. Залежно від типорозміру дефектні рейки ділять на: ДП, Д1, Д2, Д3. Найбільш критичним з них є ДП, тому що рейки цієї групи мають максимально наближені значення дефектів і потребують термінової заміни. Рейки Д1 і Д2 змінюються в штатному порядку з урахуванням прогнозу подальшого розвитку пошкоджень. Рейки Д3 змінюються за вказівками начальника шляхового господарства по ходу огляду і відстеження розвитку дефектів.

Дефектними вважаються рейки лежать в головних і приймально-відправних коліях у випадках коли вони мають такі дефекти:

А) хвилеподібний знос по довжині рейок або зминання головки з глибиною промятой:

На ділянках зі швидкістю менше 70 км / год - до 3 мм;

На ділянках зі швидкістю понад 70 км / годину-до 2 мм;

Б) Провисання решт більш 4 мм в місцях стику, а так же 2 мм в місцях зварних стиків.

В) Букси на глибину не більше 2 мм.

Г) зношену або уражену корозією підошву, головку більш ніж на 4 мм.

Д) Знос підошви на місцях сполучення з милицями більш ніж на 5 мм.

Е) Відрубані або відрізані зварюванням кінці рейок, а так само простріли і отвори пророблені нестандартним чином, вирізані отвори.

Ж) Дефектними так само вважаються рейки довжиною менше 4,5 м.

З) Рейки з тріщинами в шийці, голівці, підошві і місцях їх сполучень.

І) Рейки з відколами в підошві.

Гостродефектні рейки - рейки представляють пряму загрозу, рейки які потенційно можуть зруйнуватися в місці дефекту під час проходження по ньому складу, а так же сходу коліс в слідстві важких пошкоджень рейок. До гостродефектні рейках на головних і приймально-відправних пунктах відносять рейки мають такі дефекти:

А) Тріщини під підставою головки від торця і уздовж шийки як з однієї так і з двох сторін не залежно від довжини цих тріщин, відкол головки.

Б) Тріщини в місцях болтових отворів або викол головки.

В) Явні вертикальні або горизонтальні поздовжні розшарування головки, розширення головки.

Г) Серповидний викол головки.

Д) Невеликі тріщини на голівці, сліди юза або злам.

Е) Внутрішні тріщини головки.

Ж) Внутрішня поздовжня тріщина головки яка не виходить в торець і довжиною не менше 30мм.

З) Поздовжня тріщина в середині шийки.

І) Будь-які інші тріщини і злами головки, шийки і підошви.

Підводячи підсумки, можна сказати, що видів дефектів дуже багато, і за ступенем придатності рейок, вони теж дуже сильно розрізняються. Якщо в дорозі можна укладати рейки з одними дефектами, то вже рейки з іншими вадами в шляху укладати не можна. Наприклад якщо на кінцях рейок є відколи на голівці, то такі рейки в шляху укладати не можна. Так само для визначення придатності рейок проводять дефектоскопію. вона дає докладні дані по всій внутрішній структурі рейок і за наявністю мікротріщин.