Пневмовакуумний системи розвантаження вагонів

Традиційними системами розвантаження хоперів вважаються системи на базі приямків, в яких матеріал природним чином висипається з нижніх розвантажувальних люків вагонів в розташований під шляхами бункер і далі, за допомогою різного типу обладнання, подається на силосний склад.

Однак, ось уже не одне десятирічні, паралельно розвиваються системи з пневмовакуумний принципом роботи. У таких системах сипучий матеріал під дією розрідження відбирається з вагона за допомогою осаджувальної камери, з'єднаної з вакуумної откачной установкою. Камера, по суті, є пневмокамерний насосом, ми завантажуємо не гравітаційним методом з вишерасположенной ємності, а за допомогою вакуумування внутрішнього обсягу. З осадительной камери матеріал подається на склад. Поширені два типи установок: безперервного і циклічної дії, кожен з яких має свої переваги і недоліки.

В установках безперервної дії матеріал з осаджувальної камери подається на склад за допомогою пневмогвинтові насоса або роторного живильника.

В установках циклічної дії матеріал з осаджувальної камери витісняється з допомогою надлишкового тиску, яке забезпечується компресором, циклічно підключається до системи замість вакуумного насоса.

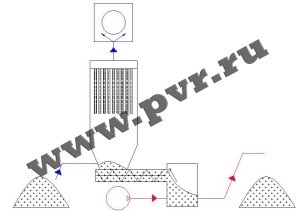

Рис.1 Пневморазгрузчік безперервної дії

Пневмовакуумний системи розвантаження вагонів набули широкого поширення в країнах Західної Європи і США. Як забірного пристрою (пристрої, за яким матеріал під дією розрідження надходить з вагона в камеру пневмовакуумний розвантажувача) можуть бути використані лотки для нижньої розвантаження або маніпулятори для верхньої розвантаження, а так само гнучкі рукава для вагонів-цистерн з можливістю саморозвантаження.

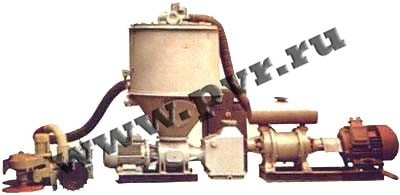

Рис.2 Пневморазгрузчік циклічної дії

В середині минулого століття в Радянському Союзі почали впроваджуватися установки безперервної дії, які використовувалися для розвантаження піввагонів. Вони продовжують випускатися деякими заводами досі без істотних змін. Однак, в нашій країні такі установки не набули широкого поширення в силу ряду причин:

- вкрай незручне і енергоємне забірний пристрій у вигляді дистанційно керованої самохідного візка з механічним руйнівник і пневмогвинтові насосом, придатної лише для роботи з піввагонами;

- неможливість використання забірного пристрою для розвантаження хоперів, які стали основним транспортним засобом для доставки сипучих вантажів;

- застосування пневмогвинтові насосів і роторних живильників, які не можуть надійно працювати з матеріалом, що має сторонні включення (частини тіл, що мелють, шматки арматури, грудки злежалого матеріалу і т.п.), при попаданні яких вони виходять з ладу;

- необхідність в частих регламентних роботах складних пневмогвинтові насосів і роторних живильників, що піддаються постійному зносу при роботі з абразивними матеріалами, такими як цемент, пісок, гіпс;

- використання нізкобарних водокільцевих або роторно-пластинчастих насосів і компресорів, не завжди дозволяють забезпечити більшу висоту і дальність подачі матеріалу;

- серйозні експлуатаційні обмеження на застосовувані водокільцеві насоси при негативних температурах;

- висока концентрація парів води і масла - неминучий наслідок застосування водокільцевих і роторно-пластинчастих насосів і компресорів;

- постійний зношування деталей роторно-пластинчастих компресорів, що тягне за собою необхідність проводити регулярні ремонтно-відновлювальні роботи з залученням висококваліфікованих фахівців;

- відсутність технічних рішень, що дозволяють ефективно розвантажувати ж / д хопери за допомогою пневомвакуумних розвантажувачів.

У станах Заходу даних проблем вдалося уникнути через широкого впровадження вагонів-цистерн з можливістю саморозвантаження, а так само іншої конструкції хоперів, часто оснащуються патрубком для приєднання вакуумного откачного матеріалопроводи. Так само, зарубіжні хопери, як правило, мають дуже великі завантажувальні люки (а часом і один, на всю довжину вагона), які дозволяють ефективно застосовувати маніпулятори для верхньої розвантаження вагонів. Крім того, вони мають іншу конструкцію нижніх люків, що дозволяє просто і герметично приєднувати до них лотки, розташовувані на рейках. Суттєвим є і те, що в країнах Західної Європи і США діють більш жорсткі вимоги до якості матеріалів, що, в поєднанні з більш широким поширенням пневмовакуумний установок циклічної дії, дозволило розвиватися саме пневматичним системам розвантаження.

Відновлювальні роботи елементів матеріалопроводи

4 місця на матеріалопроводи Ду150мм (можлива поставка елементів трубопроводів як змінної частини)

4 місця на матеріалопроводи Ду200мм (можлива поставка елементів трубопроводів як змінної частини)

* - періодичність робіт визначається матеріалом і інтенсивністю експлуатації обладнання.

** - корпус і заслонка поворотного затвора при роботі з абразивними матеріалами піддається зносу поряд з ущільненнями. Ресурс пневмоприводов обмежений і може становити до 1,5 млн. Спрацьовувань в залежності від умов роботи;

- порівняння наводилося на прикладі серійного модуля технологічного К90.02 і типового приямку з 4 пневмокамерний насосами НПК50 виробництва ТОВ НВК «МЕТАЛТЕК».

Існує різниця в енергоспоживанні двох варіантів розвантаження вагонів. Згідно з розрахунками, енергоспоживання вакуумної магістралі при розвантаженні цементу з хоперів за допомогою ПВР з лотка з продуктивністю 90т / ч складе близько 28 кВт. При подачі цементу з приямку глибиною 6м з тією ж продуктивністю, енергоспоживання буде близько 20кВт. Енерговитрати на подальше транспортування матеріалу в обох варіантах однакові, оскільки з осаджувальних камер пневмовакуумний розвантажувача матеріал подається стисненим повітрям точно так само як і з пневмокамерний насосів, встановлених в приямку. Потужність компресорної, навіть для невеликого складу може скласти близько 100кВт. Таким чином, різниця в енергоспоживанні двох способів розвантаження в загальному балансі є несуттєвою.

У підсумку, за сумою факторів, пневмовакуумний системи розвантаження хоперів без приямка виглядають набагато привабливіше приямків. Кілька великі енерговитрати вакуумного методу відбору матеріалу з лишком компенсуються вагомою різницею в капіталовкладеннях на етапі будівництва складського комплексу. Незаперечна перевага полягає в можливості оперативної організації мобільних і тимчасових ділянок розвантаження.

Забезпечення екологічних вимог при розвантаженні пилоподібних сипких матеріалів

Пневмовакуумний розвантажувача, в силу вакуумної відкачки матеріалу забезпечується екологічний (безпилового) відбір сипучих матеріалів.

Очевидно, що при застосуванні в якості приймального пристрою маніпулятора запилювання неможливо, так як матеріал починає переміщатися тільки під дією вакууму вже безпосередньо в матеріалопроводи, і його винесення в атмосферу неможливий. У разі, якщо проводиться розвантаження великих відкритих бункерів, таких як напіввагони або суховантажі, при поривах вітру винесення матеріалу, звичайно ж, можливий. Однак, дана проблема в принципі не вирішується тільки системою розвантаження, не залежно від принципу її роботи. У таких випадках необхідна екологічність може бути забезпечена тільки комплексно при обов'язковій умові будівництва спеціальних споруд.

При розвантаженні хоперів із застосуванням лотків для нижньої розвантаження мінімізація викидів матеріалу в атмосферу - завдання, яке вирішується як конструктивними методами, так і організаційними.

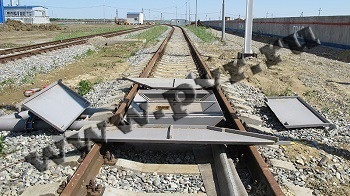

Рис.9 Лотки для нижньої вивантаження хоперів без приямка виробництва компанії ТОВ НПК «МЕТАЛТЕК»

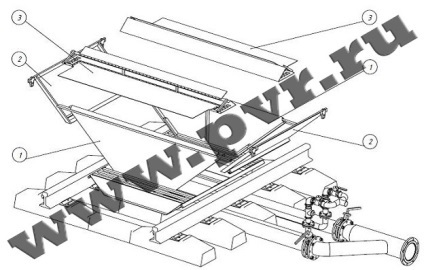

Конструктивно, запилювання обмежується завдяки самій конструкції лотка, стінки якого досить щільно захищають розвантажувальні люки вагона (див. Рис.10). Згідно з наведеною ілюстрації чотири стінки, черговість установки яких позначена номерами 1 і 2, повторюють габарити люків. Після установки стінок на них монтуються спеціальні куточки, позначені номерами 3, які безпосередньо примикають до стінок вагона, а їх гумові фартухи забезпечують ще більш щільне сполучення елементів лотка між собою і розвантажувальними люками вагона. Таким чином, всі щілини, через які може відбуватися викид пилу, практично перекриваються.

Рис.10 Схема збірки стаціонарного лотка для нижньої вивантаження хопера без приямка. Черговість установки деталей.

Друга невід'ємна складова безпилового розвантаження хоперів за допомогою лотка - правильна організація роботи і управління пневмовакуумний розвантажувача. Викид матеріалу вгору і в атмосферу при розвантаженні хоперів в приямки, в значній мірі обумовлений рухом витісняється з бункера повітря. При застосуванні вакуумного методу відбору матеріалу повітря не витісняється назовні з замкнутого обсягу, а разом з матеріалом засмоктується в матеріалопроводи. Повітря, власне, є рушійною середовищем для матеріалу і повинен постійно надходити в лоток. Ця притока відбувається як через систему аерації лотка, так і через наявні в сполученні лотка і люків вагона зазорах. Таким чином, очевидно, що при розвантаженні хоперів за допомогою вакуумного методу відбору матеріалу неминуче встановлюється рух повітря, спрямоване з атмосфери в зону розвантаження, що, звичайно ж, перешкоджає пилення матеріалу.

Рис.11 Вузол розвантаження цементу і вапна з хоперів без приямка на базі модулів ПВР90

Для забезпечення необхідного режиму роботи оператори повинні прагнути вирівняти швидкість надходження матеріалу з вагона в лоток зі швидкістю засмоктування матеріалу пневмовакуумний розвантажувача. Необхідну співвідношення легко досягається ступенем відкриття розвантажувальних люків вагона. З урахуванням того, що розрахункова швидкість перекачування матеріалу установкою становить для цементу 90 тон / годину, а час його вивантаження з 60-ти тонного вагона в традиційні приямки від 30 до 90 хвилин, досягнення необхідного рівня екологічності розвантаження є розв'язуваної завданням, що підтверджується на практиці .