Сварка в середовищі нейтрального газу є надійним і міцним з'єднанням заготовок в одне ціле. Вартість вуглекислоти по відношенню до аргону і гелію значно нижче і це покращує співвідношення ціни і якості роботи. Необхідно знати, як правильно варити полуавтоматом з вуглекислотою, домагаючись при цьому гарної якості шва. Можна варити, використовуючи суміші газів, коли необхідна підвищена якість, а можна навчитися зварюванні в углекислотной середовищі з використанням напівавтомата і регульованою подачі зварювального дроту. Ми розповімо докладно про цей процес, що дозволяє заощадити чималі кошти і домогтися необхідного результату.

Способи зварювання в захисному середовищі

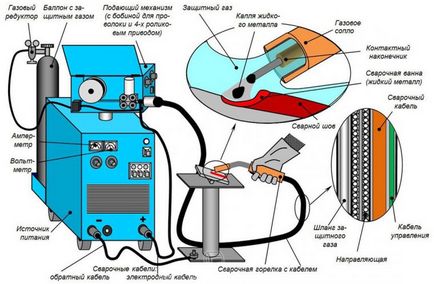

Сварка з регульованою напівавтоматичного подачею дроту в середу впливу дуги короткого замикання, може відбуватися в активному газовому складі або ж в інертному, що перешкоджає окисленню в зоні з'єднання заготовок. Вуглекислий газ ізолює зварений шов від впливу кисню і надає еластичність і міцність місця стику деталей. Використання напівавтоматичних інверторів додало новий якісний рівень процесу з'єднання заготовок і великі можливості ремонту дефектних вузлів і деталей. Це особливо важливо при зварюванні різних сплавів алюмінію, титану і нержавіючих і легованих сталей.

Найбільш популярними способами з'єднання металів в інертному газовому середовищі є схеми з використанням захисної оболонки, яка перешкоджає окисленню, які підлягають зварюванню або сплавів. В даний час використовуються найбільш активно наступні способи:

- з'єднання металів і сплавів методом TIG із застосуванням надзвичайно тугоплавкого вольфрамового електрода в середовищі інертного газу і ручною подачею необхідної присадного дроту в зварювальну ванну;

- метод MIG / MAG, що дозволяє здійснювати напівавтоматичну, регульовану подачу зварювального дроту в зону дуги короткого замикання під дією захисного газу.

Потрібно відзначити, що метод TIG дешевший, але менш технологічний, оскільки при ньому необхідне ручне подача зварювального дроту в ванночку тоді, як при способі MIG / MAG мається на увазі напівавтоматичний процес. Інвертори MIG / MAG дозволяють зварювати величезна кількість матеріалів за допомогою пристрою автоматичної, регульованою подачі зварювального дроту різного складу в зону дії дуги короткого замикання. Цей процес відбувається за допомогою протягання дроту з вбудованого барабана через еврорукав і пальник безпосередньо в зону зварювання.

Ця досконала схема дозволяє задіяти електричний ланцюг затримки подачі імпульсного струму на дріт, що є електродом, після подачі захисного газу. Пальник забезпечується насадками, які дозволяють подавати дріт різного діаметру в зону впливу зварювального струму з необхідною швидкістю.

Важливо відзначити, що склад і діаметр зварювального дроту Завіт від товщини і складу заготовок і підбирається індивідуально для кожного процесу.

Переваги та недоліки зварювання в углекислотной середовищі

У зварювання цим методом, як і будь-яким іншим, є свої переваги і недоліки, які полегшують вибір на користь найкращого варіанту за ціною і якістю роботи. Щоб зрозуміти, як правильно варити полуавтоматом з вуглекислотою, необхідно оцінити перспективи використання саме цього методу, які полягають в наступному:

- вартість вуглекислоти нижче вартості аргону або суміші інертних газів;

- якість зварювання порівняно з використанням інертних газів;

- продуктивність і вузька зона температурного впливу дозволяє зварювати тонкий листовий метал і всілякі сплави;

- домішки призводять до утворення шлаку, який легко видаляється після застигання шва.

- відсутність чутливості до багатьох забруднень заготовок;

- висока чистота вуглекислого газу до 99%, що забезпечує високу якість зварювального шва;

- подача дроту необхідного для зварювання складу в зону плавлення з регульованою швидкістю;

- після очищення від шлаку є можливість повторного проходження шва з метою збільшення його міцності.

Як і у кожного методу, у углекислотной зварювання є і деякі недоліки, перш за все пов'язані з хімічним складом середовища, в якій відбувається з'єднання металів, вони полягають в наступному:

- углекислотная зварювання поступається за якістю роботи в середовищі інертних газів;

- шов виходить більш пористим і вимагає додаткового очищення;

- подача газу вимагає експериментальної установки;

- вибір дроту коригується до умов зварювання в углекислоте.

Хімічний склад дроту залежить від реакцій, що відбуваються в зоні горіння дуги короткого замикання, і вимагає особливо ретельного узгодження складу зварювальних заготовок зі складом присадочного матеріалу. Але недоліки носять тимчасовий характер і обумовлені звиканням до неоднозначного процесу. В цілому підбір дроту типу СВ-08 ГС або ж СВ-08ХГСМФ повністю вирішує проблему зварюваності заготовок. Надалі процес залежить від швидкості зварювання, величини струму і узгодження складу деталей і дроту, яка подається в зону плавлення металу. А це приходить тільки з досвідом і навчанням, як і підбір вильоту дроту в зварювальну ванну.

Вкрай важливим є кваліфікований підбір складу дроту при зварюванні в углекислоте, оскільки фізико-хімічний процес термічного впливу на шов, сильно впливає на якість з'єднання металів і сплавів.

Порядок дії і технологія робіт при зварюванні вуглекислотою

Необхідність підготовки заготовок полягає в зачистці майбутнього шва від оксидної плівки, забруднень і формування країв для найкращого з'єднання деталей. Практично товщина металу також впливає на вибір особливого режиму зварювання, наприклад, при товщині металу в 1,5-2 мм діаметр зварювального дроту підбирається в діапазоні від 0,8 до 1,2 мм.

При товщині деталей від 3 до 8 мм, діаметр дроту дорівнює від 1,2 до 1,6 мм, а зварювальний струм коливається від 90 А до 250 А. Напруга зварювальної дуги змінюється від 18 до 30 В, а швидкість подачі дроту залежить від якісного процесу зварювання і коливається від 150 м / год до 500 м / год.

Весь процес вкрай індивідуальний і налаштовується експериментально аж до витрати газу і вильоту зварювального дроту в зоні дії вуглекислоти. Важливо дотримуватися таких принципів:

- забезпечити правильний підбір сили струму для зварювання в углекислотной середовищі;

- виставити швидкість подачі відповідної дроту в зону зварювальної ванни;

- забезпечити підготовку заготовок для найкращого зчленування в зоні шва;

- виставити оптимальну подачу газу в зону зварювальної дуги короткого замикання;

- перевірити герметичність з'єднань щоб уникнути витоку вуглекислоти.

Після проведення цих процедур необхідно випробувати якість і швидкість зварювання на пробних деталях, і відредагувати параметри дії схеми зварювального процесу. При великій товщині заготовок перший шов необхідно вести з малим струмом, а при повторному проходженні збільшувати силу струму пропорційно швидкості руху пальника.

Провар вертикального шва повинен проходити від низу до верху для забезпечення послідовного затвердіння нижній частині з'єднання металу, при цьому витрата вуглекислого газу слід трохи збільшити. Витрата газу може коливатися в залежності від умов процесу від 5 л / хв до 20 л / хв. Послідовність проходить руху руки зварника при напівавтоматичному процесі в ореолі вуглекислого газу повинна нагадувати нанесення лусочок розплавленого металу на поверхню шва.

Дуже важливо, особливо у важкодоступних умовах дотримуватися правил техніки безпеки і користуватися захисними засобами і зварювальної маскою, а також бути обережними при використанні вуглекислого газу.

Підводячи підсумки, потрібно сказати, що зварювання напівавтоматом в середовищі вуглекислого газу є практично повноцінною заміною інертним газовим середах, але при цьому обходиться значно дешевше. Практичне застосування цієї схеми роботи змушує уважніше ставитися до технологічного процесу зварювання деталей і вузлів, яке мало відрізняється від зварювання в середовищі аргону або гелію. Ми постаралися максимально детально розповісти про цей вид діяльності.