Інтенсифікація процесу виплавки чавуну

Визначальною умовою інтенсифікації процесу виплавки чавуну в великих доменних агрегатах є висока якість шихтових матеріалів. При проплавку в потужних доменних печах підвищені вимоги пред'являють до таких його характеристиках як крупність, міцність в холодному і гарячому стані, восстановимость залізорудних матеріалів і їх поведінку в високотемпературної зоні печі. Кожне з цих властивостей за своїм проявляється в різних умовах доменної плавки, в більшій чи меншій мірі обмежуючи процес.

Як зазначалося вище, роль коксу в сучасних доменних печах проявляється головним чином в нижній їх частині, де через коксову насадку стікають чавун і шлак. Аеродинамічні умови і газодинамический режим при цьому багато в чому залежать від наявності в коксі дрібних частинок (фракцій <20-25). В то же время при определенных параметрах дутьевого режима скорость газа на колошнике достигает таких значений, при которых кокс может переходить в псевдоожижен-ное состояние. В этом случае может происходить самопроизвольное перераспределение материалов в печи за счет сдвига рудной части шихты в зону с кипящим слоем, что нарушает ход печи. В связи с этим для мощных доменных печей повышенные требования предъявляют как по крупности кокса, так и по его прочности.

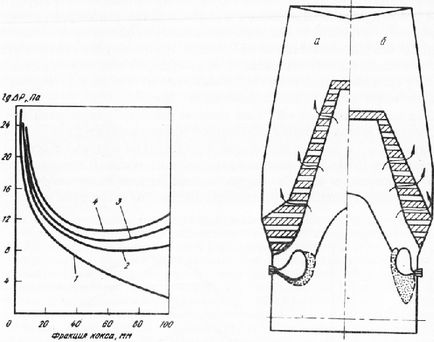

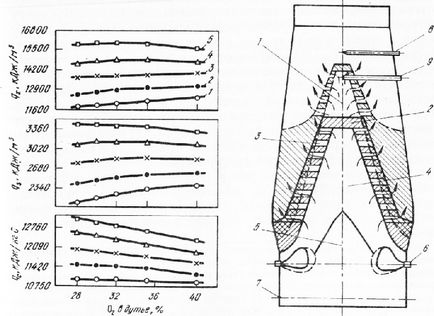

На рис. 1 наведені залежності газопроницаемости насипних мас коксу від його крупності, отримані Шатоха І.З. і Бокланом Б.В. шляхом визначення втрат напору під час продування повітрям через насипні маси коксу різного фракційного складу. З малюнка видно, що градієнт збільшення втрат напору газу починає найбільш різко зростати при крупності коксу менше 20-25 мм.

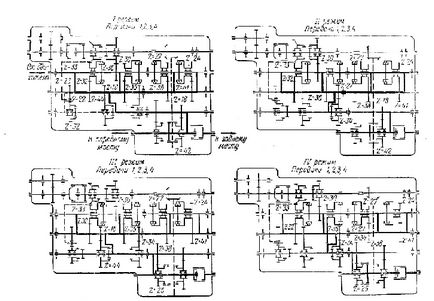

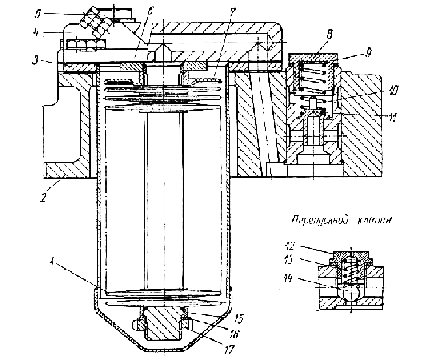

Якість коксу має суттєвий вплив на роботу горна і розташування в печі пластичної зони. На рис. 2 приведена схема процесів, що протікають в печі при роботі на коксі різної якості. Погіршення міцності властивостей коксу і змісту в ньому дрібниці скорочує довжину розпушеному зони в фурмених осередках, розтягує вниз ущільнений шар коксу, знижує висоту пластичної зони і навпаки збільшує висоту малорухливого шару коксу в центрі печі. Таким чином, звужується зона вільно переміщається коксу і розвивається периферійний потік газу. Порушується стабільність теплового режиму доменної плавки, погіршуються умови фільтрації чавуну і шлаку через коксову насадку, що негативно впливає на режим відпрацювання продуктів плавки. Видно, що кокс грає важливу роль в інтенсифікації процесу, особливо в потужних доменних печах. У ряді випадків низька якість коксу є визначальним фактором, так як не дозволяє забезпечити оптимальне газорозподіл в печі, хорошу дренажну здатність горна і стабільний випуск продуктів плавки.

Мал. 1. Зміна газопроницаемости, насипної щільності коксу (АР) в залежності від його фракції при різній кількості оборотів барабана

Мал. 2. Схема розташування пластичної зони в залежності від якості коксу: а - якісний кокс; 6 - неякісний

Значно більшою мірою негативний вплив дрібних частинок залізорудної сировини проявляється на доменних печах великої об'ема.-Це пов'язано з тим, що наявність дрібниці, поряд з різким погіршенням газопроницаемости шару шихти, в потужних агрегатах ускладнює формування раціональної структури стовпа матеріалів, а також створює передумови для переходу частини шихтових матеріалів у зважений стан в осьової найбільш відкритій зоні, необхідність в якій зростає з ростом обсягу доменних печей. Максимальна кількість дрібниці міститься в агломерате, як найменш міцному із застосовуваних залізорудних матеріалів з огляду на характерною його структури. Дроблення і стабілізація агломерату з багаторазовим відсівом дрібниці дозволяє забезпечити високі фізико-механічні властивості, однак, при цьому істотно зменшується вихід придатного агломерату, що погіршує економічні показники агломераційного виробництва і не завжди окупається підвищенням ефективності доменної плавки.

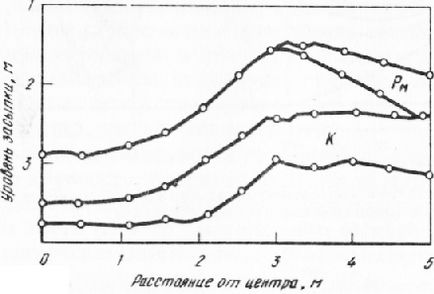

У зв'язку з цим фірмою "Сін ніппон сейтецу" розроблений спосіб часткового використання в доменній плавці дрібних фракцій агломерату (6,5-3,0 мм), з окремою їх завантаженням в піч від основних матеріалів. Цей спосіб застосували на потужної доменної печі 4407 м3 заводу в Явата, обладнаної бесконусному завантажувальним пристроєм. Радіальний розподіл шихти приведено на рис. 3.

Мал. 3. Радіальне розподіл шихти: К - кокс; Рк - великий агломерат; Рм-дрібний агломерат

Практично всі великі доменні печі працюють з високим надлишковим тиском газу на колошнике (до 250 кПа, а в окремих випадках - до 275 кПа). Зменшення опору газів при збільшенні їх тиску в печі можна використовувати як для форсування плавки, так і підвищення рівності сходу шихтових матеріалів і ступеня використання хімічної і теплової енергії газового потоку. Крім того, зі збільшенням тиску газів прискорюється протікання процесів непрямого відновлення, особливо при використанні дрібнопористих залізорудних матеріалів.

Особливості застосування високого тиску газу на колошнике потужних доменних печей проявляються перш за все в його вплив на газорозподіл. Оскільки доменні печі великого обсягу, як правило, працюють з відкритим центром, то швидкість газу в цій зоні висока і велика ймовірність переходу матеріалів у зважений стан. Збільшення тиску на колошнике знижує швидкість газу і його підйомну силу, що підвищує стійкість ходу доменної плавки.

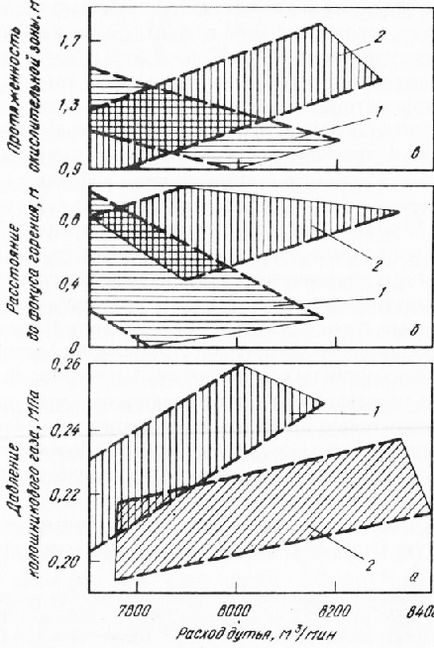

В роботі описані дослідження впливу підвищеного тиску колошникового газу на роботу горна потужної доменної печі 5000 м3 комбінату "Криворіжсталь". Встановлено, що між тиском на колошнике, кількістю дуття і його кінетичної енергією має витримуватися певне співвідношення. Особливо це важливо для печей більшого обсягу, так як з підвищенням тиску при інших незмінних факторах зменшується глибина окислювальному зони і створюються умови для периферійного потоку газів.

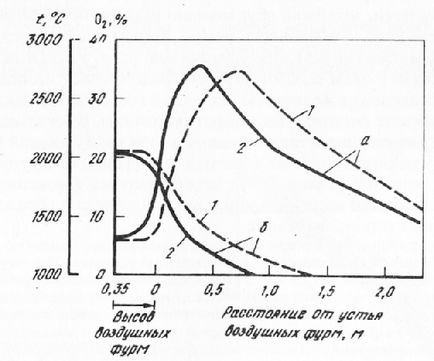

На рис. 4 наведені дані про зміну протяжності окислювальному зони, отримані в дослідженнях при роботі печі в початковий період експлуатації (1975-1976 рр.) З діаметром фурм 190 мм і в подальшому (1980-1981 рр.) Зі зменшеним діаметром фу рм (165 мм) . У перший період темп підвищення тиску колошникового газу щодо збільшення витрати дуття був значно вище, ніж у другому. Поряд зі збільшенням діаметром фурм це зумовило низьку кінетичну енергію дуття і швидкість його закінчення (63,7-83,3 кДж / с і 160 м / с). В результаті протяжність окислювальному зони скоротилася з 1,5-1,6 до 1,1 -0,9 м, а фокус горіння наблизився до зрізу фурм з 0,65-0,9 до 0,2-0,1 м, погіршилася доставка газу з фурмених вогнищ до центру печі. Як наслідок, отримав розвиток периферійний потік газу, що призвело до передчасного виходу з ладу елементів охолодження заплічок і шахти, оползанием гарнісажу, захаращення горна і горінню фурм.

У другій період темп зростання тиску газу на колошнике зменшився. Зменшення діаметра фурм і більш раціональне співвідношення змін витрати дуття і тиску колошникового газу забезпечили збільшення кінетичної енергії (102,0-107,8 кДж / с) і швидкості витікання дуття (190 м / с). При цьому протяжність окислювальному зони збільшилася до 1,3-1,6 м, а відстань від зрізу фурм до фокусу горіння - до 0,65-0,90 м. Поліпшилася доставка газу до осі печі, про що свідчило зниження вмісту СО в цій зоні. Таким чином, тиск колошникового газу значно впливає на формування фурмених вогнищ горіння і газорозподіл в печі і його значення повинно встановлюватися в тісному зв'язку з параметрами дутьевого режиму.

Мал. 4. Фактичні величини співвідношень витрати дуття - тиску колошникового газу (а), відстані до фокусу горіння (б) і протяжності окислювальному зони (в) в періоди: 1 - 1975-1976 it .; 2- 1980-1981 рр.

З метою інтенсифікації процесу на великих доменних печах все ширше застосовують нагріте збагачене киснем дуття, з одночасним-мейк вдуванием паливних добавок. Як паливних добавок в залежності від наявності ресурсів використовують природний газ, мазут, пиловугільне паливо. Ефективність вдування різних паливних добавок істотно підвищується при одночасному підвищенні температури дуття або збагаченні його киснем. Особливо це відноситься до природного газу, що вимагає витрат тепла на раздоже-ня вуглеводнів. Питання про вибір оптимальних параметрів комбінованого дуття є актуальним, при цьому його необхідно розглядати нерозривно з якістю доменної сировини.

Мал. 5. Тепловіддача вуглецю коксу, природного газу і сумарна при різних параметрах комбінованого дуття і температурі дуття, ° С: 1 - 1000; 2-1 100; 3 - 1200; 4 - 1300; 5 - 1400

Мал. 6. Схема розташування зони розм'якшення - плавлення в доменній печі № 5 5500 м-1 ЧерМК: 1-7 - см. Рис. 38; 8-9 - зонди, при роботі без кисню (пунктирна лінія) і з збагаченням дуття киснем (суцільна лінія)

При роботі на сировину зниженого якості ефективність застосування кисню і природного газу в доменній плавці різко знижується. Досвід роботи доменних печей ЧерМК при дефіциті підготовленої сировини і використання в шихті бідної сирої руди і вапняку, а також підвищений вміст дрібниці в агломерате показав, що приріст виробництва чавуну на кожен додатковий відсоток кисню в дуття значно нижче, ніж зазвичай досягають у спеціальних доменних плавках на якісній сировині (2-3%), і становить 0,8-1,0%. Різко знижується і коефіцієнт заміни коксу природним газом.

Встановлено, що в залежності від наявності ресурсів кисню і природного газу, а також критеріїв мети управління процесом ступінь компенсації кисню природним газом можна змінити в широкому діапазоні. При цьому з поліпшенням якості сировини інтервал можливих змін ступеня компенсації кисню природним газом розширюється. Застосування кисню на доменних печах великий обсяг має характерні особливості. Це пов'язано перш за все з необхідністю підтримки більш високої початкової температури газу у фурм для забезпечення прийнятних температурних умов в осьовій зоні печі, так як зі збільшенням діаметра горна фурмені газ при русі до центру печі охолоджується в більшій мірі. Значний вплив надають параметри комбінованого дуття на розташування в печі зони розм'якшення - плавлення. Дослідження, виконані на доменній печі5500 м3, з використанням горизонтальних зондів, розташованих на двох рівнях нижче поверхні засипу приблизно на 4 і 7 м, показали, що зона розм'якшених матеріалів при роботі без кисню досягає рівня розташування нижніх зондів в центральній і сусідніх кільцевих зонах. Оскільки на цьому рівні температура газу в проміжній та периферійної зонах становила 800-900 ° С, то можна вважати, що лінія початку розм'якшення рудних матеріалів (з урахуванням їх високотемпературних властивостей) знаходиться ненабагато нижче цих зондів (рис. 47, пунктирні лінії).

Моделюванням процесу встановлено, що лінія плавлення рудних матеріалів зміщена вниз, але при цьому зберігається достатній по висоті коксовий канал для проходу фурмених газів до осі печі. Таке розташування лінії плавлення пов'язано перш за все з високими температурами плавлення агломерату ЧерМК і фільтрації розплаву через коксову насадку. Таким чином, зона розм'якшення -плавленія рудних матеріалів розтяглася по висоті печі, що негативно відбилося на газопроницаемости стовпа шихти. У цих умовах одним із шляхів скорочення протяжності пластичної зони є збагачення дуття киснем з невисоким ступенем компенсації природним газом. Зменшення виходу газів на одиницю шихти зі збільшенням теоретичної температури горіння знижує температуру газу в шихті печі. Крім того, вдування додаткових вуглеводнів підвищує ступінь непрямого відновлення FeO. Все це зміщує вниз лінію початку розм'якшення.

Дослідженнями встановлено, що при збагаченні дуття киснем до 25% з підвищенням теоретичної температури горіння з 2150 до 2220 ° С температура газу на рівні нижніх зондів в периферійній і проміжних зонах знизилася до 350-500 ° С. Хід доменної печі став більш стабільним, підвищилася газопроникність стовпа матеріалів, що дозволило прийняти кисень без зниження витрати дуття. Приріст продуктивності і коефіцієнт заміни коксу природним газом на потужної доменної печі виявилися вищими, ніж на інших печах. Встановлено, що на великих доменних печах застосування комбінованого дуття має свої особливості, які необхідно враховувати при оптимізації процесу. Останнім часом на ряді великих доменних печей за кордоном в якості замінника коксу почали застосовувати пиловугільне паливо.

Результати досліджень були покладені в основу розробок промислової установки і технології вдування пиловугільного палива на доменній печі № 1 4158 м3 в Оіта. При вдувании вугілля отримали найменшу витрату палива (446,7 кг / т) і коксу (394,4 кг / т) в порівнянні з роботою тільки на коксі (469,3 кг / т) і з вдуванням мазуту (відповідно 456,6 і 422,0 кг / т).

Мал. 7. Розподіл температури горнових газів (а) і вмісту кисню (б) в них по осі повітряних фурм:

Застосування интенсификаторов дозволяє досягти на потужних доменних печах високих показників. Так, питома продуктивність перевищила 2,0 т / (м3 • добу), а сумарний витрата палива знизилася на окремих печах до 450-460 кг / т чавуну.