Формування виробів зі склопластику і вуглепластика з застосуванням вакууму

Формування із застосуванням вакууму - використовується, щоб створити механічний тиск на ламінат під час циклу його виробництва. Тиск надану вакуумом на композитний ламінат дає ряд переваг від ручного формування. По-перше, це видаляє повітря потрапив в між волокон і шарів в ламінаті. По-друге, це сприяє кращій просочення композитного матеріалу. По-третє, формування із застосуванням вакууму, оптимізує відношення армуючого матеріалу до смолі. Ці переваги дозволили максимізувати фізичні властивості передових композитних матеріалів, таких як карбон, і створити матеріали які за своїми характеристиками можна застосувати в космічній промисловості.

Причина тому що, композитними матеріалами користуються все більше і більше, це те, що у таких матеріалів хороші характеристики міцності до ваги

Якщо в ламінаті буде присутній зайва смола, то у ламінату буде більше властивостей смоли, це погано, тому що самі по собі поліефірна і епоксидна смоли досить ламкі. Але в той же час в місцях, де занадто мало смоли, будуть слабкі плями.

Автоклав може підняти тиск на ламінат в дві-три атмосфери. Автоклав доріг і не доступний широкій публіці. Створення такого співвідношення з використанням автоклава це, складний технічний процес і не є метою даної статті. Використовуючи метод вакуумного формування, описаний в цій статті, можна домогтися результату в 50-60% вмісту смоли в готовому виробі.

Формування із застосуванням вакууму тисне на ламінат дорівнює одній атмосфері. Тобто коли встановлений вакуумний мішок, то тиск з однієї й іншої сторони мішка однаково і дорівнює атмосферному тиску. З мішка, для створення вакууму, відкачується повітря, за допомогою вакуумного насоса, що надає різницю в атмосферному тиску і тиску всередині мішка. У той час як атмосферний тиск залишається колишнім тиск всередині мішка негативне. Саме цей диференціал тиску забезпечує однорідну механічну силу затиску, яка і видавлює зайву смолу і повітря. Виходить свого роду прес.

Перший крок у створенні успішної вакуумної системи це вибір якісного вакуумного насоса. Насоси оцінюються за параметрами, кінської сили, типом перекачування повітря (ротаційна лопать, діафрагма, поршень, і т.д.), обсяг перекаченние повітря за проміжок часу, і максимальне досяжне вакуумне розрідження.

Вибір насоса залежить від розміру виконуваних робіт. Якщо насос не зможе досягти бажаного результату більш ніж за 5-8 хвилин то такий насос вважається малопродуктивним. Так само маленький насос не зможе впорається з незначними витоками повітря.

Далі необхідно мати всі з'єднувальні елементи, для шлангів від насоса до вакуумного мішка. Діаметр з'єднань теж має важливу роль і залежить від площі виробленого вироби. Всі з'єднання повинні бути максимально щільними для запобігання протікання.

Вакуумний манометр, необхідний для виміру величини вакууму при роботі і для виявлення витоків. Так само необхідний для обліку тиску в момент експериментів на шляху досягнення кращих результатів. Як доповнення може використовуватися регулятор вакууму для спрощення процесу регулювання вакуумного розрідження в мішку.

Регулювання і облік тиску в системі може виконуватися трьома способами при використанні різних схем підключення.

• Установка вакуумметра безпосередньо на самому вакуумному насосі без встановленого коефіцієнту.

Для приєднання до вакуумного насоса використовується мідне "Т" з'єднання (трійник). Але при використанні даної схеми ви не зможете зменшувати тиск так як не присутній регулятор або клапан скидання тиску. З цього, при досягненні необхідного тиску потрібно вручну відключати насос.

• Установка вакуумметра із застосуванням вакуумного регулятора.

Це іноді вигідно, щоб застосувати тільки частковий вакуум під час початкової стадії виробництва. Якщо повний вакуум застосований перш, ніж смола починає склеюватися, то можна витягнути занадто багато смоли. Це може залишити сухі плями, так як смола може не встигнути просочити кілька шарів ламінату повністю. Частковий вакуум часто бажаний під час цієї ранньої фази для належного ущільнення композиту. З використанням регулятора можна встановити такий вакуум, що б він, був не меншим критичного показника для поліефірних смол.

Так як при використанні вакууму вище покладеного смола може закипіти.

• Установка вакуумметра на вакуумному мішку.

Це найточніший спосіб, так як можна заміряти точний розрядження безпосередньо в мішку, тому що частина тиску втрачається в з'єднаннях, і з за фрикційного опору повітря.

Так само корисно використовувати вентильний або кульовий кран для виявлення протікання в мішку. І для скидання вакууму по закінченню робіт.

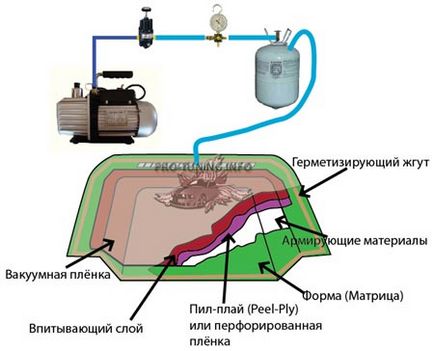

Схема вакуумної формовки

Після того як матриця оброблена розділовими складами і викладені ті армуючі матеріали які необхідні для даного вироби, на матеріали наноситься смола. Загалом, до цього моменту дії, проведені над виробом точно збігаються з діями про ручному формуванні. А з цього моменту починається вдосконалення методу.

Наступним кладеться жертовний / розділовий шар, він необхідний для того що б можна було зняти наступний всмоктуючий шар і підготувати виріб до подальших робіт.

Тип розділового шару вибирається залежно від бажаної поверхневої структури і кількості вмісту смоли, яке повинно мати виріб. Якщо нам необхідно що б внутрішня поверхня підходила під забарвлення або для нанесення наступного шару, то використовують жертовну тканину під назвою пив-плай (peel-ply). Також пив-плай дозволяє проходити зайвої смолі, яка міститься в армований шар у поглинаючий шар. На сильних вигинах необхідно залишати надлишки цього матеріалу, в іншому випадку він може перешкодити добре відформувати виріб.

Якщо необхідна гладка поверхня, то використовують розділову плівку. Перфорована розділова плівка дозволить надлишку смоли проходити, в той час, як не перфорована плівка утримає смолу в армований матеріалі.

Наступні шар, як було вже сказано вище, буде називатися "вбирає". Цей матеріал потрібен для двох функцій. По-перше, він поглинає зайву смолу з армуючого шару проходить через жертовний шар. По-друге, цей шар служить для рівномірного розподілу вакууму в межах вакуумного мішка.

Далі наступним шаром необхідно наносити вакуумну плівку тобто помістити виріб в мішок. Зробити це можна кількома способами.

1. Якщо виріб занадто маленьке що його можна оточити вакуумної плівкою з усіх боків, створивши цим самим мішок. Тобто помістити форму і ламінат під плівку цілком.

2. Якщо матриця має нерівну поверхню і була виготовлена з відбортовкою то вакуумна плівка кріпиться по периметру вироби до відбортовці за допомогою герметизуючого джгута. Варто подбати про відбортовці в момент виробництва матриці. Плівку необхідно укладати з 30-40% запасом, що б вона не порвалася від натягу в момент виробництва і змогла добре протиснути армуючі матеріали до зігнутим поверхням. З надмірне розміру при закріпленні вакуумної плівки по периметру утворюється кишеню, який теж необхідно проклеїти герметизирующим джгутом.

3. Якщо матриця має плоску поверхню, то плівку прокладають за розміром форми.

Вакуумне формування з використанням плівки не є надзвичайно складним процесом.

Виробник, який хотів би поліпшити співвідношення міцності до ваги, знайде велику перевагу від простих споруд вакуумного мішка. Оскільки процес вдосконалений, проекти стають більш якісними і зручними, так як виготовити хорошу внутрішню поверхню ручної формуванням неможливо. На жаль, ускладнені методи відлякують багатьох людей від використання цього корисного методу. Але вироби які виходять на виході при використанні даного методу, у багато разів перевершують вироби створені ручної формуванням, і це варто того.